一种油色谱试验全流程自动操作方法与流程

本发明属于油色谱试验,特别涉及一种油色谱试验全流程自动操作方法。

背景技术:

1、近年来,通过油色谱试验在运行中检测判断充油电气设备内部故障,已经成为保证充油电气设备运行安全的重要手段。但由于缺乏直接进行油中溶解气体含量检测的手段,以人工手动样品处理、机械振荡脱气、人工手动进样为标准流程的油色谱检测分析方法仍然是当前的主流。

2、现有常规油色谱试验主要采用以下工作流程:将被测油样从取样容器中抽出,依靠人工操作完成储气注射器清洗、油样体积调节、加注载气、振荡脱气、转移平衡气样、读取平衡气样体积等检测前准备。随后试验人员采用一支带注入针头的1ml玻璃注射器从储气注射器中准确抽取1ml被测气样注入油色谱仪内进行检测,每次注入要求注入的速度、气样体积必须保持一致。如公开号为“cn107796900a”的中国发明专利申请公开的一种油色谱试验自动进样装置,注样气塞将气样室分隔为左右两个腔,高压助推气缸的进气口与气源连通,高压助推气缸的出气口连通气样室,气样室出气口经进样控制电磁阀、色谱仪进样口连接器与色谱仪相连通,在气样室与色谱仪相通的那一侧空腔设置有抽气口,所述的抽气口连通真空泵用于对气样室抽真空,所述的色谱仪进样口连接器为多通连接头,其上还设置有与气源相连的连接口,所述的注气口设置于与出气口相连的靠近出气口的气路连管上。该装置也需要依靠人工完成检测前油样处理,使之形成待测平衡气样,再由装置将待测平衡气样注入完成检测。

3、以上检测流程中人工参与操作环节比较多,特别是检测前的准备工作以及油气分离操作,即使是非常熟练的试验人员仍然不能保证每个油样、气样检测结果的一致性。现有的工作流程已严重影响油色谱试验的准确性,还极易造成对充油设备运行情况的误判断。

4、因此,需要研制一种无需人工参与检测前准备工作,能够满足电力绝缘油色谱试验准确性要求的全流程自动操作方法。

技术实现思路

1、本发明提供一种油色谱试验全流程自动操作装置及方法,旨在解决现有技术中电力绝缘油色谱试验因人工参与步骤较多造成的准确性不足的问题。

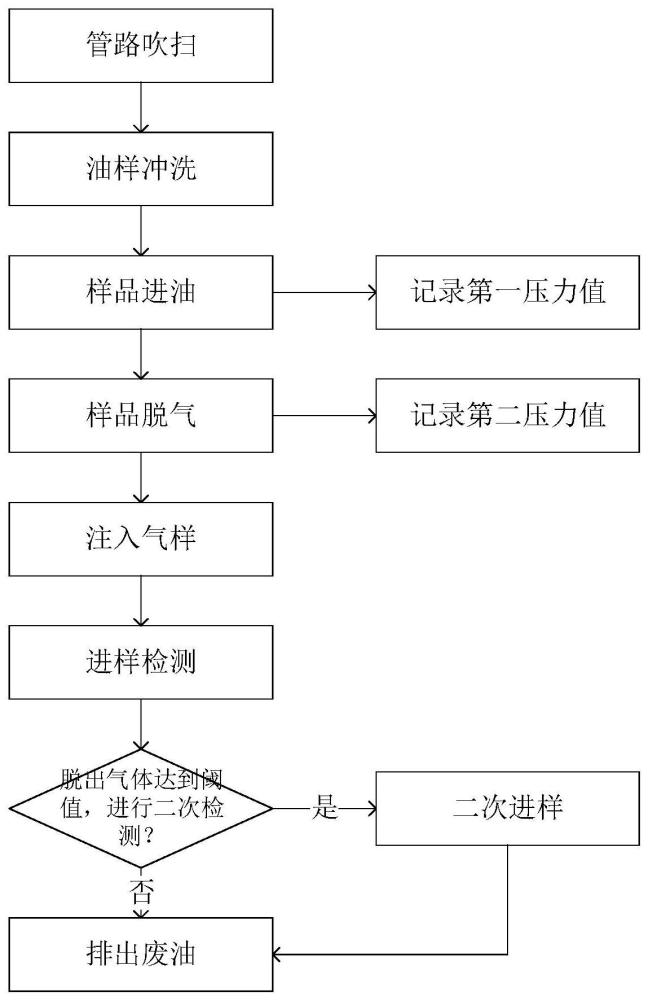

2、为解决上述技术问题,本发明提出的油色谱试验全流程自动操作方法,使用包括控制单元、第一载气模块、第二载气模块、第三载气模块、气样阀组、油样脱气缸、油样注射器、排气口、排油口、注入气样室的油色谱试验全流程自动操作装置,包括以下步骤:

3、s1:引入第一载气进行管路吹扫,所述第一载气经过气样阀组至油样脱气缸,从排气口排出;

4、s2:油样冲洗,在油样脱气缸中建立负压,油样注射器中的被测绝缘油样通过管路进入油样脱气缸,荡洗油样脱气缸后从排油口排出;

5、s3:样品进油,在油样脱气缸中建立负压,将设定容积的被测绝缘油样吸入油样脱气缸;

6、s4:样品脱气,引入第二载气驱除油样脱气缸中油面上方空气,测量油样脱气处理前油样脱气缸内的第一压力值,对油样脱气缸的样品油进行加热及震荡,形成待测平衡气样,测量油样脱气处理后油样脱气缸内的第二压力值,根据第一压力值及第二压力值计算平衡气样体积;

7、s5:注入气样,在注入气样室内腔建立负压,然后将待测平衡气样通过注气口注入到注入气样室内,注入气样室中的注样气塞被推至最左侧;

8、s6:进样检测,第三载气释放,第三载气将注入气样室中的注样气塞往待测平衡气样的方向推动,将待测平衡气样推入油色谱仪内进行检测;

9、s7:排出废油,将油样脱气缸内的油样经排油口排出至外部废油桶。

10、优选地,所述步骤s6及s7之间还包括步骤s6-1:

11、s6-1:二次进样,在步骤s6的进样过程中,若脱出的被测平衡气样体积超过阈值,在油色谱仪对上一个气样检测完毕后,可重复步骤s5、s6的进样操作,再次将油样脱气缸内剩余被测平衡气样推入油色谱仪进行二次检测。

12、优选地,所述油样脱气缸通过管道连通有真空泵,所述真空泵用于在油样脱气缸及对应的管道中建立负压、去除残留气样。

13、优选地,所述步骤s2及s7中,排出油样的方法具体为:油样脱气缸包括定体积活塞,需要排出油样时,定体积活塞上移,将油样脱气缸中的油样经管道压送至排油口排出。

14、优选地,所述步骤s4采用外附于油样脱气缸外壁的陶瓷恒温加热器对样品油进行加热,将所述油样脱气缸内的被测油样升温至50℃。

15、优选地,所述步骤s4采用外附于油样脱气缸外壁的超声波发生器对油样脱气缸内的油气混合物进行超声波高频振荡10分钟并静止5分钟。

16、优选地,所述注入气样室通过管道连通有真空泵,所述真空泵用于在注入气样室及对应的管道中建立负压、去除残留气样。

17、优选地,所述步骤s6释放第三载气具体为:

18、注入气样室中的注样气塞在待测平衡气样的推动作用下,将注样气塞向左推动至注入气样室的加压侧;当注样气塞被推到加压侧后,将触发设置在加压测的光电触发控制器,从而触发装置进样信号发送至控制单元,控制单元向第三载气装置发送指令,释放第三载气以推动注样气塞。

19、优选地,所述阈值设置为3ml,当脱出的被测平衡气样体积超过3ml时,可进行二次进样。

20、与现有技术相比,本发明具有以下技术效果:

21、1.本发明提出的油色谱试验全流程自动操作方法通过设置气样形成处理装置,可以实现油色谱试验自动清洗、自动注入油样、自动脱气、自动获取气样体积、自动进样检测、二次检测、自动排出残油等的油色谱试验全流程自动操作功能;减少了油色谱试验全流程中的人工参与步骤,最大程度避免油色谱人工操作失误,有效降低油色谱试验的误差,提高油色谱试验准确性,避免发生误判断。

22、2.本发明提出的油色谱试验全流程自动操作方法利用机械活塞定体积、超声波脱气法与真空法、油、气进样阀组自动切换配合,有效实现了自动清洗、自动脱气、自动排油、自动进样等功能,解决了不同油样、气样残留相互干扰、污染的问题。

23、3.本发明提出的油色谱试验全流程自动操作方法的注样气塞使用光电触发控制设计,使其进样操作速度与人工进样基本保持一致,保证注入的被测气样体积的一致性,以减少进样操作造成的重复性偏差。

技术特征:

1.一种油色谱试验全流程自动操作方法,其特征在于,使用包括控制单元、第一载气模块、第二载气模块、第三载气模块、气样阀组、油样脱气缸、油样注射器、排气口、排油口、注入气样室的油色谱试验全流程自动操作装置,包括以下步骤:

2.根据权利要求1所述的一种油色谱试验全流程自动操作方法,其特征在于,所述步骤s6及s7之间还包括步骤s6-1:

3.根据权利要求1或2所述的一种油色谱试验全流程自动操作方法,其特征在于,所述油样脱气缸通过管道连通有真空泵,所述真空泵用于在油样脱气缸及对应的管道中建立负压、去除残留气样。

4.根据权利要求1或2所述的一种油色谱试验全流程自动操作方法,其特征在于,所述步骤s2及s7中,排出油样的方法具体为:油样脱气缸包括定体积活塞,需要排出油样时,定体积活塞上移,将油样脱气缸中的油样经管道压送至排油口排出。

5.根据权利要求1或2所述的一种油色谱试验全流程自动操作方法,其特征在于,所述步骤s4采用外附于油样脱气缸外壁的陶瓷恒温加热器对样品油进行加热,将所述油样脱气缸内的被测油样升温至50℃。

6.根据权利要求1或2所述的一种油色谱试验全流程自动操作方法,其特征在于,所述步骤s4采用外附于油样脱气缸外壁的超声波发生器对油样脱气缸内的油气混合物进行超声波高频振荡10分钟并静止5分钟。

7.根据权利要求1或2所述的一种油色谱试验全流程自动操作方法,其特征在于,所述注入气样室通过管道连通有真空泵,所述真空泵用于在注入气样室及对应的管道中建立负压、去除残留气样。

8.根据权利要求1或2所述的一种油色谱试验全流程自动操作方法,其特征在于,所述步骤s6释放第三载气具体为:

9.根据权利要求2所述的一种油色谱试验全流程自动操作方法,其特征在于,所述阈值设置为3ml,当脱出的被测平衡气样体积超过3ml时,可进行二次进样。

技术总结

本发明公开了一种油色谱试验全流程自动操作方法,使用油色谱试验全流程自动操作装置,包括以下步骤:引入载气进行管路吹扫,载气经过气样阀组至油样脱气缸后排出;油样注射器中的被测绝缘油样通过管路进入油样脱气缸,荡洗冲洗后排出;将被测绝缘油样吸入油样脱气缸,引入载气驱除油样脱气缸中油面上方空气;对油样脱气缸的样品油进行加热及震荡,形成待测平衡气样,在脱气前后分别记录油样脱气缸内压力;在注入气样室内腔建立负压,然后将待测平衡气样通过注气口注入到注入气样室内;将注入气样室中的将待测平衡气样推入油色谱仪进行检测;最后排出废油。本发明实现全流程自动操作,减少了人工参与,可降低油色谱试验的误差及人工成本。

技术研发人员:郭志斌,连鸿松,杨威,邓嘉嘉,林建龙,陈蔚豪,林泓晖,柯宇洁,李瑾立

受保护的技术使用者:国网福建省电力有限公司永安市供电公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!