一种单层软包电池故障检测方法及装置

本发明属于电池检测,更具体地,涉及一种单层软包电池故障检测方法及装置。

背景技术:

1、电池作为一种重要的电能存储设备,广泛应用于便携设备、电动车辆等领域。然而,在使用过程中,电池内部可能发生一些不可避免的问题,如电极产气和界面接触不良,这些问题可能导致电池性能下降并增加安全风险。目前,针对电池单电极产气及界面接触情况的监测主要依赖于电化学阻抗谱和超声扫描成像等方法。然而,电化学阻抗谱不能直接测量出故障为电池产气问题还是界面接触不良的故障,超声扫描成像技术只能判断电池整体是否存在故障,而不能判断电池中单个电极的状态。现有技术中采用光纤传感判断电池状态的检测装置或方法仅能针对单一种类电池进行判断,并且只能基于电池内部的压力和温度信息来判断电池是否故障。如在中国专利文献cn115143893a中公开一种固态锂金属电池内部应变原位检测系统,所述检测系统包括光纤光栅解调仪、光纤光栅传感器与数据分析模块,将光纤光栅传感器嵌入固态锂金属电池内部,将固态锂金属电池与蓝电充电系统及电化学工作站连接进行测试,该专利采用光纤光栅传感器解耦固态锂金属电池内部电化学行为与电极材料应变之间的联系,检测的也仅仅是电池内部整体的应变信息,并不能检测单个电极产气或界面接触情况。因此,急需开发一种能判断电池中单电极故障种类为产气或界面接触故障的装置和方法,以提高电池的安全性、可靠性和使用寿命。

技术实现思路

1、针对现有技术的缺陷,本发明的目的在于提供一种单层软包电池故障检测方法及装置,以解决现有电池故障检测装置和检测方法不能高效判断电池单电极是否故障的问题。

2、为实现上述目的,根据本发明的一个方面,本发明公开一种单层软包电池故障检测方法,该方法包括以下步骤:

3、s1、向待测单层软包电池的正极极片或负极极片垂直发射超声波,内嵌于正极极片和负极极片之间的光纤光栅传感器接收所述超声波并采集初始时刻超声波的初始幅值a0和初始飞行时间t0;

4、s2、持续发射超声波,同步采集超声波信号在n时刻的信号幅值an和飞行时间tn;

5、s3、比较初始幅值a0与信号幅值an的大小,以及初始飞行时间t0与飞行时间tn的大小,基于比较结果综合判断超声波入射侧的正极极片或负极极片是否故障并区分故障种类。

6、进一步的,an≤0.5a0且tn≥1.3t0时,判定待测单层软包电池的超声波入射侧的电极故障;当an>0.5a0,且0.7t0≤tn<1.3t0时,判定待测单层软包电池为正常。

7、更进一步的,步骤s3中,当an≤0.3a0,且tn≥3t0时,故障种类为超声波入射侧的电极极片处产气。

8、更进一步的,当0.3a0<an≤0.5a0,且1.3t0≤tn<3t0时,故障种类为超声波入射侧的电极极片与电解质界面接触不良。

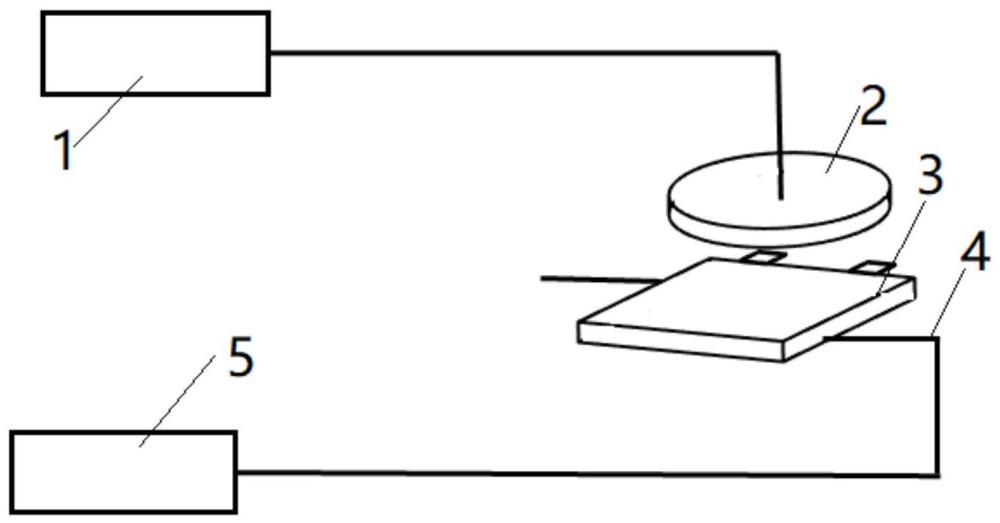

9、根据本发明的另一个方面,本发明提供了一种单层软包电池故障检测装置,包括:光纤光栅传感器,其平行且密封固定于待测单层软包电池的正极极片和负极极片之间;信号解调器,其与所述光纤光栅传感器的一端连接;超声波发射装置,其用于发射垂直射入待测单层软包电池任意一侧电极极片的超声波,所述光纤光栅传感器可接收所述超声波并传输至所述信号解调器中生成超声波形,所述信号解调器还可判断超声波入射侧的电极极片是否故障并区分故障种类。

10、进一步的,所述待测单层软包电池为液态电池或原位聚合型固态电池,且所述正极极片和负极极片之间层叠设置有两层隔膜,所述光纤光栅传感器密封固定于两层隔膜之间。

11、进一步的,所述待测单层软包电池为非原位聚合型固态电池,且所述正极极片和所述负极极片之间设置有固态电解质层,所述光纤光栅传感器密封固定于所述固态电解质层内。

12、进一步的,所述超声波发射装置包括电性连接的函数发生器和超声换能器。

13、进一步的,所述光纤光栅传感器的直径不超过200μm;优选的,所述光纤光栅传感器包含纤芯,所述纤芯上多个位点刻有光栅,所述光栅的长度为1mm-10mm;更优选的,所述光栅的反射率为33db-40db。

14、进一步的,所述待测单层软包电池为锂离子电池或钠离子电池。

15、通过本发明所构思的以上技术方案,与现有技术相比,主要具备以下优点:

16、本发明检测方法通过分别比较超声波到达电极极片之间的光纤光栅传感器时的初始幅值与后续时刻的信号幅值的大小、初始飞行时间与后续时刻飞行时间的大小,通过综合比较结果来判断电池电极极片是否发生故障,检测方法更加简单高效,检测结果更加准确全面;并且凡是能够内嵌光纤光栅传感器的电池均能采用本发明方法进行检测,本检测方法的适用范围更广。

17、本发明将光纤光栅传感器植入单层软包电池的中平行的正负电极之间,电池外部从电池电极极片任意一侧垂直射入的超声信号能被该光纤光栅传感器接收,该光纤光栅传感器将超声信号传输到信号解调器输出波形,根据该波形可快速高效地判断超声波入射侧的电极极片是否故障;同时还能判断故障种类为产气问题或界面接触状态问题,从而实现了单电极极片的原位检测。

18、本发明中设置的光纤光栅传感器具有灵敏度高的效果,并且光纤光栅传感器上有多个光栅,可以实现电极极片上的多位点同步检测,检测效率更高。

19、本发明中的光纤光栅传感器上多个位点刻有光栅,超声波射入电池并作用于光纤光栅传感器上的光栅时能引起纤芯的机械扰动,导致光栅周期或者有效折射率发生变化,并导致反射波长变化,通过检测透射光或者反射光的强度变化可以快速高效地测量入射的超声波信号;本发明的光纤光栅传感器作为超声传感器具有灵敏度高、抗电磁干扰等特点,能提高超声信号的信噪比,进一步提升检测准确度。

20、本发明中在单层软包电池内设置光纤光栅传感器的方式操作简单,且植入光纤光栅传感器后,电池内部离子迁移及电池性能基本无影响,也无需通过复杂设备或手段采集电池内部的其他工作参数来判断电池状态。

技术特征:

1.一种单层软包电池故障检测方法,其特征在于,所述方法包括以下步骤:

2.如权利要求1所述的一种单层软包电池故障检测方法,其特征在于,当an≤0.5a0,且tn≥1.3t0时,判定待测单层软包电池(3)的超声波入射侧的电极极片故障;当an>0.5a0,且0.7t0≤tn<1.3t0时,判定待测单层软包电池为正常。

3.如权利要求2所述的一种单层软包电池故障检测方法,其特征在于,步骤s3中,当an≤0.3a0,且tn≥3t0时,故障种类为超声波入射侧的电极极片处产气。

4.如权利要求2所述的一种单层软包电池故障检测方法,其特征在于,当0.3a0<an≤0.5a0,且1.3t0≤tn<3t0时,故障种类为超声波入射侧的电极极片与电解质界面接触不良。

5.一种单层软包电池故障检测装置,其特征在于,所述检测装置能实现如权利要求1-4任意一项所述的检测方法,该检测装置包括:光纤光栅传感器(4),其平行且密封固定于待测单层软包电池(3)的正极极片(31)和负极极片(32)之间;信号解调器(5),其与所述光纤光栅传感器(4)的一端连接;超声波发射装置,其用于发射垂直射入待测单层软包电池(3)任意一侧电极极片的超声波,所述光纤光栅传感器(4)可接收所述超声波并传输至所述信号解调器(5)中生成超声波形,所述信号解调器(5)还可用于判断超声波入射侧的电极极片是否故障并区分故障种类。

6.如权利要求5所述的一种单层软包电池故障检测装置,其特征在于,所述待测单层软包电池(3)为液态电池或原位聚合型固态电池,且其正极极片(31)和负极极片(32)之间层叠设置有两层隔膜(33),所述光纤光栅传感器(4)密封固定于两层隔膜(33)之间。

7.如权利要求5所述的一种单层软包电池故障检测装置,其特征在于,所述待测单层软包电池(3)为非原位聚合型固态电池,且所述正极极片(31)和所述负极极片(32)之间设置有固态电解质层(34),所述光纤光栅传感器(4)密封固定于所述固态电解质层(34)内。

8.如权利要求5所述的一种单层软包电池故障检测装置,其特征在于,所述超声波发射装置包括电性连接的函数发生器(1)和超声换能器(2)。

9.如权利要求5所述的一种单层软包电池故障检测装置,其特征在于,所述光纤光栅传感器(4)的直径小于等于200μm;优选的,所述光纤光栅传感器包含纤芯,所述纤芯上多个位点刻有光栅,所述光栅的长度为1mm-10mm;更优选的,所述光栅的反射率为33db-40db。

10.如权利要求5所述的一种单层软包电池故障检测装置,其特征在于,所述待测单层软包电池(3)为锂离子电池或钠离子电池。

技术总结

本发明属于电池检测技术领域,公开了一种单层软包电池故障检测方法及装置,方法包括向待测单层软包电池的正极极片或负极极片垂直发射超声波,内嵌于正极极片和负极极片之间的光纤光栅传感器接收超声波并采集初始时刻超声波的初始幅值和初始飞行时间;持续发射超声波,同步采集超声波信号在n时刻的信号幅值和飞行时间;比较初始幅值与信号幅值、初始飞行时间与飞行时间的大小,基于比较结果判断超声波入射侧的正极极片或负极极片是否故障并区分故障种类。本发明能高效快速地检测出单层软包电池任意一侧电极是否故障并区分对应的故障种类。

技术研发人员:于逸飞,黄宇,沈越,袁利霞,黄云辉

受保护的技术使用者:华中科技大学

技术研发日:

技术公布日:2024/3/4

- 还没有人留言评论。精彩留言会获得点赞!