一种大型曲面构件拼装质量的快速测量系统和方法与流程

本发明属于大型曲面构件测量领域,具体涉及一种大型曲面构件拼装质量的快速测量系统和方法。

背景技术:

1、大型曲面构件作为空-天-海-核等重要领域大型装备的组成部分,其装配直接影响最终产品的质量安全,重要性不言而喻,通常装配精度都在亚毫米甚至微米级。已有的大型曲面构件测量方法主要分为工装测量、视觉测量、结构光测量、室内gps测量、全站仪或激光跟踪仪测量等单一或组合测量方式,其中工装测量和全站仪测量一直占据主流地位。

2、近些年随着传感技术与自动化技术的飞速发展,出现了多种新型的测量方式,通常采用工业机器人或agv带动测量设备进行局部或全局的测量,例如,第一类,通过工业机器人搭载视觉测量或结构光测量设备实现局部曲面的测量与整体曲面的拼接,该种方式通常只能设计指定系统用于特定场景下的测量,同时,测量的结果受多种因素的影响,导致整体的测量精度和效率较低。第二类,通过布置室内gps发射与接收模块,仿照全球定位系统实现局部区域的高精度定位以及测量,该方式整体测量精度相较于第一类有一定的提升,但在测量现场需要较长时间的布置与调试,整个系统复杂且昂贵,适用面窄。第三类,以激光跟踪仪和全站仪为代表大尺寸测量设备以其设备组成简单、精度高、测量范围大近些年深受大型构件加工装配企业的青睐,但其测量过程中无法摆脱人工放置靶标、靶球等合作目标,使其难以实现高效的自动化和快速化测量。

技术实现思路

1、针对上述问题,本发明的目的在于提供一种大型曲面构件拼装质量的快速测量系统和方法,无需人工操作设备即可实现远距离、高精度测量,结构组成简单,易于与其他自动化装备集成。

2、实现本发明目的的具体技术方案为:

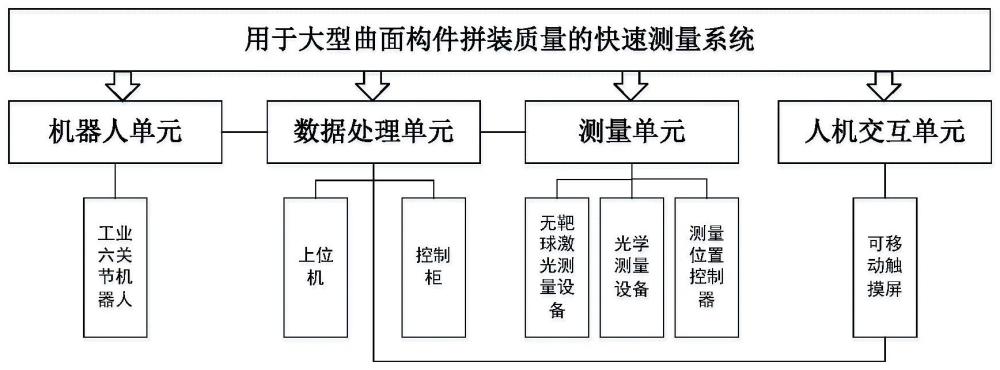

3、一种大型曲面构件拼装质量的快速测量系统,包括机器人单元、数据处理单元、测量单元和人机交互单元;

4、所述机器人单元和数据处理单元连接,用于搭载测量单元;

5、所述测量单元设置在机器人单元上,用于对大型曲面构件的待测量区域进行测量,并将测得的数据传输至数据处理单元;

6、所述人机交互单元用于展示测量数据,并进行人机交互;

7、所述数据处理单元分别与机器人单元、测量单元和人机交互单元连接,用于控制机器人单元、处理测量单元的数据,并与人机交互单元交互控制数据。

8、进一步的,所述测量单元包括但不限于无靶球激光测量设备、光学测量设备和测量位置控制器,与数据处理单元之间连接通讯,对大型曲面构件的待测量区域进行光学与激光无接触识别与测量,其识别与测量得到的数据传输至所述数据处理单元。

9、进一步的,所述数据处理单元根据待测量的大型曲面构件的尺寸,对机器人单元的路径进行规划,并根据路径生成并发送相应的行动指令,引导机器人单元搭载测量单元运动到大型曲面构件的测量位置。

10、进一步的,所述数据处理单元通过接收和处理所述测量单元发送的测量数据,根据处理得到的测量结果规划测量单元的测量路径,并根据测量路径生成并发送相应的测量指令,引导所述测量单元对指定测量区域进行精确测量;

11、其中,所述无靶球激光测量设备为基于调频连续波激光绝对测距技术的测量仪,所述测量仪具备360度旋转和上下120度俯仰能力。

12、进一步的,所述机器人单元为工业六关节机器人,所述测量单元固定于所述工业六关节机器人的末端。

13、进一步的,所述人机交互单元包括可移动触控屏,用于直观显示所述测量单元的测量结果,并展示相应的数据分析结果,同时通过指令对拼装质量进行审核,并对测量工艺进行引导。

14、大型曲面构件拼装质量的快速测量方法,包括以下步骤:

15、步骤1、将机器人单元设置在大型曲面构件中心位置,同时将测量单元设置在在机器人单元末端,保持与数据处理单元的线缆连接;

16、步骤2、数据处理单元读取大型曲面构件的装配标准及构件数据,根据读取构建数据解析曲面构件的尺寸规格,引导机器人单元运动到测量单元的测量设备能够覆盖大型曲面构件高度范围的位置;

17、步骤3、数据处理单元控制测量单元中的无靶球激光测量设备自身沿水平方向旋转360度,在旋转过程中无靶球激光测量设备采集曲面构件壁获取圆周点云数据,并将数据实时发送给数据处理单元;

18、步骤4、数据处理单元对步骤3得到的数据进行处理,定位大型曲面构件的拼装缝隙位置,获取缝隙扫描点相对于测量单元的空间坐标值;

19、步骤5、数据处理单元根据获取的缝隙位置,引导测量单元中的光学测量设备对拼装缝隙整体特征区域进行自动识别并框选出若干待测矩形框区域;

20、步骤6、数据处理单元根据步骤5得出的若干待测矩形框区域规划所述无靶球激光测量设备的采样频率、采样间隔、采样姿态、采样路径参数,引导无靶球激光测量设备对其中一个未经扫描的矩形框区域进行局部精确扫描,从而获得缝隙局部的高精度稠密点云数据;

21、步骤7、数据处理单元处理步骤6得到的稠密点云数据,获得缝隙的间距和错边量,显示在人机交互单元的可移动触控屏上,同时,将间距和错边量发送给后续的液压调整机构,用于引导液压调整机构对拼装质量进行校正;

22、步骤8、循环步骤6和步骤7,直到所有的拼接缝隙都校正到要求范围;

23、步骤9、待所有缝隙都校正完成,测量单元中的无靶球激光测量设备再次沿水平方向旋转360度获取大型曲面构件的圆周点云数据,并将数据发送给数据处理单元处理得到大型曲面构件的实际拼装圆度,数据处理单元将实际拼装圆度与大型曲面构件的标准数据进行对比,获得两者超差数据,并显示在人机交互单元的触控屏上;

24、步骤10、数据处理单元控制机器人单元设按照等间隔进行上下移动,同时重复步骤9,获取所有间隔位置的超差数据并显示在人机交互单元供查看。

25、相比于现有技术,本发明的有益效果在于:

26、(1)本发明的测量单元基于工业六关节机器人搭载无靶球激光测量设备,组成简单,无需增加额外移动机构和测量节点,不但突破了机器人工作空间对测量范围的限制,而且具有快速化高精度测量的特点,非常适用于大尺寸曲面构件拼装过程的精密测量;

27、(2)对于缝隙位置和高度变化的曲面构件拼装,测量系统可根据模型尺寸自动规划运动和扫描路径,并通过光学测量设备,实现缝隙位置的智能化定位、精准扫描和测量,进一步提高测量效率;

28、(3)本发明的测量系统能够实现曲面构件拼装圆度的自动测量和超差分析,有效提高测量的效率,保证拼装最终的质量和可控。

29、下面结合具体实施方式对本发明做进一步的说明。

技术特征:

1.一种大型曲面构件拼装质量的快速测量系统,其特征在于,包括机器人单元、数据处理单元、测量单元和人机交互单元;

2.根据权利要求1所述的大型曲面构件拼装质量的快速测量系统,其特征在于,所述测量单元包括但不限于无靶球激光测量设备、光学测量设备和测量位置控制器,与数据处理单元之间连接通讯,对大型曲面构件的待测量区域进行光学与激光无接触识别与测量,其识别与测量得到的数据传输至所述数据处理单元。

3.根据权利要求1所述的大型曲面构件拼装质量的快速测量系统,其特征在于,所述数据处理单元根据待测量的大型曲面构件的尺寸,对机器人单元的路径进行规划,并根据路径生成并发送相应的行动指令,引导机器人单元搭载测量单元运动到大型曲面构件的测量位置。

4.根据权利要求2所述的大型曲面构件拼装质量的快速测量系统,其特征在于,所述数据处理单元通过接收和处理所述测量单元发送的测量数据,根据处理得到的测量结果规划测量单元的测量路径,并根据测量路径生成并发送相应的测量指令,引导所述测量单元对指定测量区域进行精确测量;

5.根据权利要求1所述的大型曲面构件拼装质量的快速测量系统,其特征在于,所述机器人单元为工业六关节机器人,所述测量单元固定于所述工业六关节机器人的末端。

6.根据权利要求1所述的大型曲面构件拼装质量的快速测量系统,其特征在于,所述人机交互单元包括可移动触控屏,用于直观显示所述测量单元的测量结果,并展示相应的数据分析结果,同时通过指令对拼装质量进行审核,并对测量工艺进行引导。

7.根据权利要求1-6任意一项系统的大型曲面构件拼装质量的快速测量方法,其特征在于,包括以下步骤:

8.根据权利要求7所述的大型曲面构件拼装质量的快速测量方法,其特征在于,所述步骤4中的定位拼装缝隙位置的过程为:

9.根据权利要求7所述的大型曲面构件拼装质量的快速测量方法,其特征在于,所述步骤5中的待测矩形框区域的选择规则为:

10.根据权利要求7所述的大型曲面构件拼装质量的快速测量方法,其特征在于,所述步骤9中的大型曲面构件的实际拼装圆度的确定过程为:

技术总结

本发明公开了一种大型曲面构件拼装质量的快速测量系统和方法,其中机器人单元和数据处理单元连接,用于搭载测量单元;测量单元设置在机器人单元上,用于对大型曲面构件的待测量区域进行测量,并将测得的数据传输至数据处理单元;人机交互单元用于展示测量数据,并进行人机交互;数据处理单元分别与机器人单元、测量单元和人机交互单元连接,用于控制机器人单元、处理测量单元的数据,并与人机交互单元交互控制数据。本发明方案通过数据识别、测量轨迹规划、点云采集、数据处理、特征提取、超差分析以及拼接质量检验等步骤,实现大型曲面构件拼装质量的快速化测量,保证拼装最终的质量和可控。

技术研发人员:王兴华,梁乐,孙宏伟,张海骄,陈卫彬,王康杰,张本顺,何家健,张成

受保护的技术使用者:中国船舶集团有限公司第七一六研究所

技术研发日:

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!