一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法与流程

本发明属于核电汽轮机设备管理领域,特别是涉及一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法。

背景技术:

1、核电汽轮机的入口蒸汽参数受到安全性的限制,大大低于火电机组运行参数。因此,通常采用增加蒸汽流量的方式来保障机组出力。核电汽轮机转子作为汽轮机做功的关键部件,其部分叶片处于湿蒸汽环境,由于转子部件长期工作,湿蒸汽中溶解或携带的杂质会沉积在叶轮红套、叶根槽、叶轮键槽和叶轮表面等位置形成腐蚀介质。同时,汽轮机的叶根槽和叶轮键槽由于外部载荷或结构装配而承受较大的拉应力。在拉应力和腐蚀介质的共同作用下,轮缘叶根槽及键槽处容易产生应力腐蚀开裂,严重影响机组的安全稳定运行。常规对于轮缘叶根槽应力腐蚀裂纹检测评估,需要拆解叶片进行目视、着色检查,该方法需要花费大量人力、工期并引入较高风险。

技术实现思路

1、本发明提供了一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,用于解决现有技术中,核电汽轮机进行轮缘叶根槽应力腐蚀裂纹检测评估需要拆卸叶片进行目视、着色检查,该方法增加的大量人力、工期和引入较高风险的问题。

2、本发明的技术方案如下:

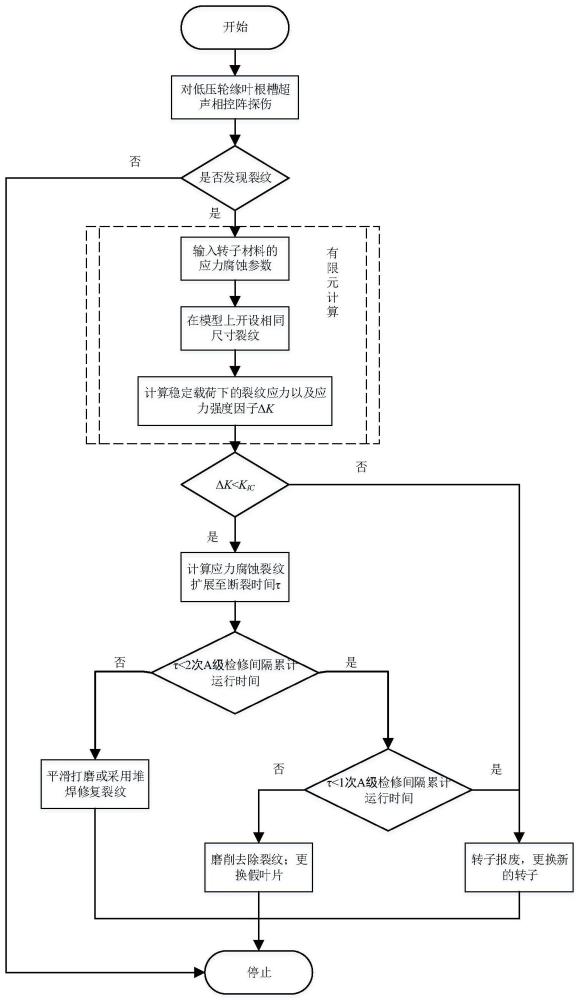

3、本发明提出了一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,该方法包括以下步骤:

4、步骤一、对汽轮机轮缘叶根槽进行超声相控阵无损检测,判断叶根槽是否产生应力腐蚀裂纹;

5、步骤二、若检测到叶根槽应力腐蚀裂纹,在叶轮计算模型上开设相同尺寸的裂纹并进行有限元计算,判断是否需要报废转子;

6、步骤三、汽轮机轮缘叶根槽应力腐蚀裂纹扩展寿命τ进行评估。

7、在一些实施例中,所述步骤一、汽轮机轮缘叶根槽进行超声相控阵无损检测包括:在超声相控阵无损检测前,制备1:1待检测级轮缘叶根槽及叶根体试件,对试件进行电火花刻伤,并对刻伤后的试件进行超声相控阵无损检测,收集无损比对数据,用于制定无损检测方案,和判断叶根槽是否产生应力腐蚀裂纹。

8、在一些实施例中,所述步骤二,若检测到叶根槽应力腐蚀裂纹,在叶轮计算模型上开设相同尺寸的裂纹并进行有限元计算,判断是否需要报废转子包括:

9、步骤2.1:对转子叶轮及叶片进行有限元建模;

10、步骤2.2:在模型上输入裂纹相关信息,计算稳定载荷下模型的裂纹应力、应力强度因子δk;对比稳定载荷下模型的应力强度因子δk与材料断裂韧性kic的数值大小,判断叶根槽裂纹程度是否导致叶轮断裂;

11、步骤2.3:若稳定载荷下模型的应力强度因子δk大于材料的断裂韧性kic,报废当前转子并且更换转子;若稳定载荷下模型的应力强度因子δk小于材料的断裂韧性kic,则进行步骤三对汽轮机轮缘叶根槽应力腐蚀裂纹扩展寿命τ进行评估。

12、在一些实施例中,所述步骤三包括:

13、步骤3.1:若稳定载荷下模型的应力强度因子δk小于材料的断裂韧性kic,对应力腐蚀裂纹扩展寿命τ进行评估,采用公式(1)计算应力腐蚀裂纹扩展寿命τ;

14、

15、其中,d3为应力腐蚀裂纹扩展速率,ac为应力腐蚀裂纹尺寸的临界值,a为检测到应力腐蚀裂纹尺寸,τ为应力腐蚀裂纹扩展寿命;

16、步骤3.2:根据应力腐蚀裂纹扩展寿命τ制定维修方案,若τ>2τm,τm为汽轮机a级检修间隔平均累计运行时间,则对转子的裂纹部位使用平滑打磨、堆焊修复裂纹或精加工后喷丸强化的方法进行处理;若2τm>τ>τm,则采用局部磨削的方法去除裂纹,或对发现裂纹的叶轮去除叶身,保留叶根体;若τ<τm,对转子做报废处理并更换新的转子。

17、在一些实施例中,所述步骤3.1中计算应力腐蚀裂纹扩展寿命公式中d3为应力腐蚀裂纹扩展速率,表示为kⅰ的函数,d3的具体计算公式(2)为:

18、

19、其中,a为裂纹长度,kⅰ为应力强度因子,t为时间。

20、在一些实施例中,步骤3.1计算应力腐蚀裂纹扩展寿命公式中ac为汽轮机耐用件的临界裂纹尺寸,ac的计算公式(3)为:

21、

22、其中,kic为材料的断裂韧性,σ1是叶根槽裂纹部位最大主应力,m是与裂纹缺陷形状参数有关的常数。

23、在一些实施例中,所述步骤3.2中采用局部磨削的方法去除裂纹,要求磨削后保持转子表面粗糙度在0.8μm以下,且无明显的应力集中。

24、实施本发明的有益效果:

25、本发明提供了一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,应用本发明方法,可在不需拆装叶片的情况下,通过使用超声相控阵检测手段,实现缺陷检出的技术效果。通过对转子叶轮及叶片进行有限元建模,在模型上输入裂纹规格、材质等信息,可计算稳定载荷下转子的裂纹应力、应力强度因子及裂纹扩展至断裂所用的时间,通过理论与实践相结合的方式,实现了对裂纹扩展寿命的计算,为评估明确缺陷处理方案提供了理论依据。通过应用本发明,可实现对应力腐蚀裂纹高风险级轮缘叶根槽的及时、有效跟踪监测,从而大大降低外委检测高额支出金额。

技术特征:

1.一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,其特征在于,该方法包括以下步骤:

2.根据权利要求1中所述的一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,其特征在于,所述步骤一、汽轮机轮缘叶根槽进行超声相控阵无损检测包括:在超声相控阵无损检测前,制备1:1待检测级轮缘叶根槽及叶根体试件,对试件进行电火花刻伤,并对刻伤后的试件进行超声相控阵无损检测,收集无损比对数据,用于制定无损检测方案,和判断叶根槽是否产生应力腐蚀裂纹。

3.根据权利要求1中所述的一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,其特征在于,所述步骤二,若检测到叶根槽应力腐蚀裂纹,在叶轮计算模型上开设相同尺寸的裂纹并进行有限元计算,判断是否需要报废转子包括:

4.根据权利要求1中所述的一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,其特征在于,所述步骤三包括:

5.根据权利要求4中所述的一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,其特征在于,所述步骤3.1中计算应力腐蚀裂纹扩展寿命公式中d3为应力腐蚀裂纹扩展速率,表示为kⅰ的函数,d3的具体计算公式(2)为:

6.根据权利要求4中所述的一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,其特征在于,步骤3.1计算应力腐蚀裂纹扩展寿命公式中ac为汽轮机耐用件的临界裂纹尺寸,ac的计算公式(3)为:

7.根据权利要求4中所述的一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,其特征在于,所述步骤3.2中采用局部磨削的方法去除裂纹,要求磨削后保持转子表面粗糙度在0.8μm以下,且无明显的应力集中。

技术总结

本发明涉及核电汽轮机设备管理领域,特别是涉及一种汽轮机轮缘叶根槽应力腐蚀裂纹检测评估方法,该方法包括以下步骤:步骤一、对汽轮机轮缘叶根槽进行超声相控阵无损检测,判断叶根槽是否产生应力腐蚀裂纹;步骤二、若检测到叶根槽应力腐蚀裂纹,在叶轮计算模型上开设相同尺寸的裂纹并进行有限元计算,判断是否需要报废转子;步骤三、汽轮机轮缘叶根槽应力腐蚀裂纹扩展寿命τ进行评估。应用本发明方法,可在不需拆装叶片的情况下,通过使用超声相控阵检测,对转子叶轮及叶片进行有限元计算,对裂纹扩展寿命的计算,即可实现对应力腐蚀裂纹高风险级轮缘叶根槽的及时、有效跟踪监测。

技术研发人员:王金华,潘强,杨宇,王军,曾春,吴志刚,陈宝成,李思琦,王家鋆,郭龙章,周霭琳,吴奇太,杨敏

受保护的技术使用者:中核核电运行管理有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!