叶片形面扫描方法及装置与流程

涉及检测。

背景技术:

1、叶片航空发动机和汽轮机关键零件,叶片形面精度对发动机气动性能和使用性能有很大影响,随着航空、航发和汽轮机领域的不断发展,三坐标测量机的形面检测分析技术在产品的生产制造过程中有着非常重要的意义。

2、叶片形面扫描的检测精度及检测效率要求很高,测量定位和建立基准坐标系复杂,同时叶片测量数据处理繁琐,有叶形、弦长、前后缘等形状误差要求,叶片表面在成形后不再进行后续处理,表秒较为粗糙,且多联叶片之间喉道的开口大小等均对三坐标形面检测有着比较复杂的检测挑战,在检测时,不同的测头文件、扫描程序参数都会对检测结果产生不同影响,此时对程序进行合理的参数调整优化极为重要。

3、但是现有技术中,对于三坐标形面检测中,具体参数的设定还处于空白状态,往往通过多次尝试的方式,才能够得到比较贴切的扫描结果。

技术实现思路

1、为解决现有技术中,对于三坐标形面检测中,具体参数的设定还处于空白状态,往往通过多次尝试的方式,才能够得到比较贴切的扫描结果的技术问题,本发明提供的技术方案为:

2、叶片形面扫描方法,所述方法包括:

3、为三坐标测量机匹配预设测针的步骤;

4、根据所述匹配了预设测针的三坐标测量机,对待测叶片的形面进行扫描的步骤。

5、进一步,提供一个优选实施方式,所述测针的直径为5mm。

6、进一步,提供一个优选实施方式,在所述待测叶片的表面粗糙程序大于预设值时,以2mm/min的速度进行扫描。

7、进一步,提供一个优选实施方式,所述三坐标测量机中,侧头补偿数值大于测针半径。

8、进一步,提供一个优选实施方式,所述三坐标测量机的扫描角度为所述待测叶片的形面的法向方向。

9、进一步,提供一个优选实施方式,所述待测叶片为非标叶片。

10、进一步,提供一个优选实施方式,所述三坐标测量机的型号为海克斯康b&sglobal。

11、基于同一发明构思,本发明还提供了叶片形面扫描装置,所述装置包括:

12、为三坐标测量机匹配预设测针的模块;

13、根据所述匹配了预设测针的三坐标测量机,对待测叶片的形面进行扫描的模块。

14、基于同一发明构思,本发明还提供了计算机储存介质,用于储存计算机程序,当所述计算机程序被计算机读取时,所述计算机执行所述的方法。

15、基于同一发明构思,本发明还提供了计算机,包括处理器和储存介质,当所述处理器读取所述储存介质中储存的计算机程序时,所述计算机执行所述的方法。

16、与现有技术相比,本发明提供的技术方案的有益之处在于:

17、本发明提供的叶片形面扫描方法,涉及选择发明,为现有技术中,需要多次尝试的方式,才能够得到比较贴切的扫描结果的三坐标形面检测,提供了一个优选的参数,节约扫描时间。

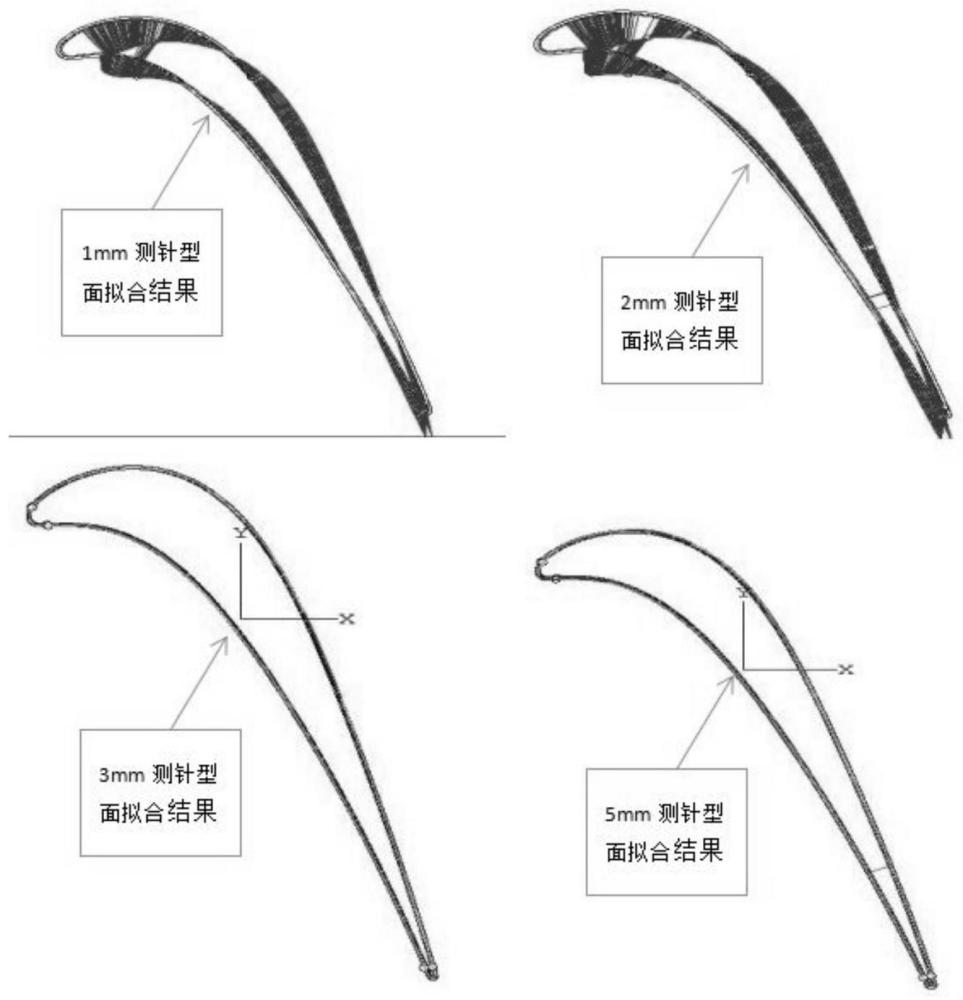

18、本发明提供的叶片形面扫描方法,通过选择合适的测针形号,可以减小不同形号测针在相同形面扫描得出的结果偏差,提高测量结果的准确性。

19、本发明提供的叶片形面扫描方法,通过调整扫描速度和扫描角度,可以获得较为完整且稳定的形面信息,减小结果的离散偏差,提高测量结果的准确度。

20、本发明提供的叶片形面扫描方法,提出了针对叶片形面扫描检测的程序优化方法。与传统方法相比,通过选择合适的测针形号和优化程序内参数,能够提高测量结果的准确性和稳定性。

21、本发明提供的叶片形面扫描方法,可以应用于叶片形面扫描的检测工作中,特别适用于结构类似的叶片形面扫描,可以避免检测结果的不一致性及结果离散性问题,提高检测效率及准确度。

技术特征:

1.叶片形面扫描方法,其特征在于,所述方法包括:

2.根据权利要求1所述的叶片形面扫描方法,其特征在于,所述测针的直径为5mm。

3.根据权利要求2所述的叶片形面扫描方法,其特征在于,在所述待测叶片的表面粗糙程序大于预设值时,以2mm/min的速度进行扫描。

4.根据权利要求2所述的叶片形面扫描方法,其特征在于,所述三坐标测量机中,侧头补偿数值大于测针半径。

5.根据权利要求4所述的叶片形面扫描方法,其特征在于,所述三坐标测量机的扫描角度为所述待测叶片的形面的法向方向。

6.根据权利要求1所述的叶片形面扫描方法,其特征在于,所述待测叶片为非标叶片。

7.根据权利要求1所述的叶片形面扫描方法,其特征在于,所述三坐标测量机的型号为海克斯康b&s global。

8.叶片形面扫描装置,其特征在于,所述装置包括:

9.计算机储存介质,用于储存计算机程序,其特征在于,当所述计算机程序被计算机读取时,所述计算机执行权利要求1所述的方法。

10.计算机,包括处理器和储存介质,其特征在于,当所述处理器读取所述储存介质中储存的计算机程序时,所述计算机执行权利要求1所述的方法。

技术总结

叶片形面扫描方法及装置,涉及检测技术领域。为解决现有技术中,对于三坐标形面检测中,具体参数的设定还处于空白状态,往往通过多次尝试的方式,才能够得到比较贴切的扫描结果的技术问题,本发明提供的技术方案为:叶片形面扫描方法,所述方法包括:为三坐标测量机匹配预设测针的步骤;根据所述匹配了预设测针的三坐标测量机,对待测叶片的形面进行扫描的步骤。所述测针的直径为5mm。在所述待测叶片的表面粗糙程序大于预设值时,以2mm/min的速度进行扫描。所述三坐标测量机中,侧头补偿数值大于测针半径。所述三坐标测量机的扫描角度为所述待测叶片的形面的法向方向。可以应用于叶片形面扫描的检测工作中。

技术研发人员:孙华,姜佳琪,张志杰,许宝成,郭天飙

受保护的技术使用者:航天海鹰(哈尔滨)钛业有限公司

技术研发日:

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!