一种重掺杂n型碳化硅晶片检测方法

本发明涉及半导体,特别涉及一种重掺杂n型碳化硅晶片检测方法。

背景技术:

1、半导体碳化硅(sic)是制备高性能功率器件的理想材料,在新能源汽车、智能电网、轨道交通等工业领域均具有重要的研究价值。碳化硅功率器件的质量首先取决于碳化硅材料本身的质量,因此研究碳化硅的物理性质、掺杂浓度和缺陷表征是碳化硅材料发展的基础,而碳化硅缺陷结构的表征识别则是其中的一项重要课题。

2、目前熔融碱腐蚀是碳化硅位错表征的重要手段,但单组分熔融氢氧化钾对于重掺杂n型碳化硅晶片的腐蚀效果并不明显,无法直接通过腐蚀坑的大小和形状区分螺型位错(tsd)和刃型位错(ted),而且腐蚀坑的位错密度远低于实际位错密度。

技术实现思路

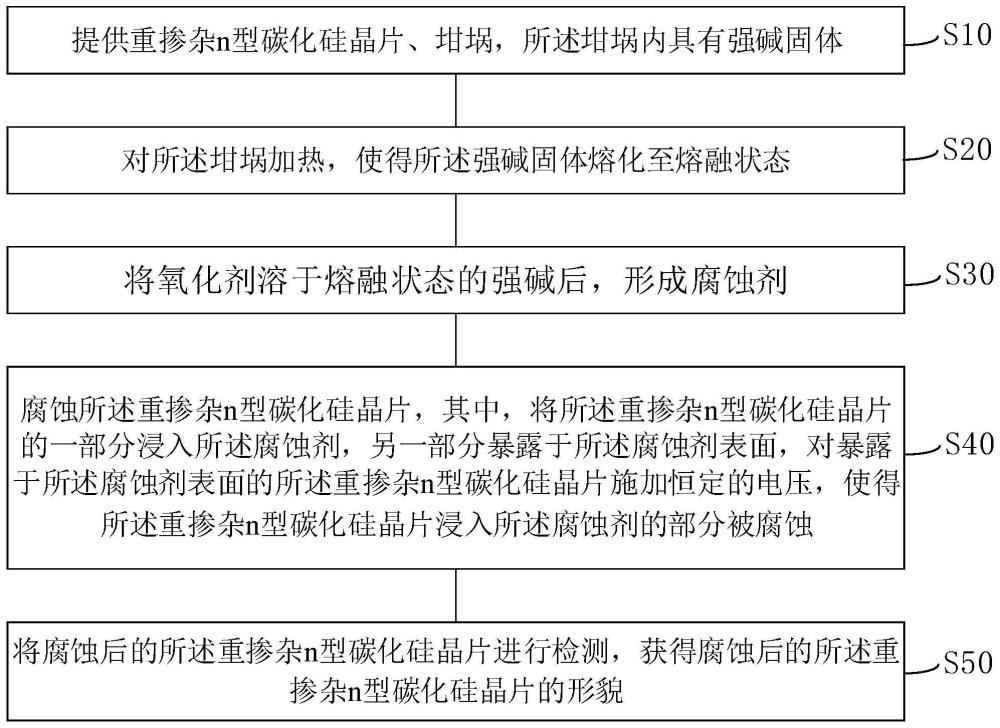

1、本发明为解决上述技术问题,提供一种重掺杂n型碳化硅晶片检测方法,包括:

2、提供重掺杂n型碳化硅晶片、坩埚,所述坩埚内具有强碱固体;

3、对所述坩埚加热,使得所述强碱固体熔化至熔融状态;

4、将氧化剂溶于熔融状态的强碱后,形成腐蚀剂;

5、腐蚀所述重掺杂n型碳化硅晶片,其中,将所述重掺杂n型碳化硅晶片的一部分浸入所述腐蚀剂,另一部分暴露于所述腐蚀剂表面,对暴露于所述腐蚀剂表面的所述重掺杂n型碳化硅晶片施加恒定的电压,使得所述重掺杂n型碳化硅晶片浸入所述腐蚀剂的部分被腐蚀;

6、将腐蚀后的所述重掺杂n型碳化硅晶片进行检测,获得腐蚀后的所述重掺杂n型碳化硅晶片的形貌。

7、可选的,所述强碱固体为氢氧化钾固体或者氢氧化钠固体其中的一种。

8、可选的,所述氧化剂为过氧化钠。

9、可选的,所述强碱固体和氧化剂的质量的比值范围为50:3~80:3。

10、可选的,所述坩埚为镍坩埚。

11、可选的,腐蚀所述重掺杂n型碳化硅晶片的时间根据腐蚀剂的成分、腐蚀的温度、施加电压的大小决定。

12、可选的,腐蚀所述重掺杂n型碳化硅晶片的时间范围为5min~10min。

13、可选的,对所述重掺杂n型碳化硅晶片施加恒定的电压为正电压。

14、可选的,施加恒定的电压的范围为3v~5v。

15、可选的,所述重掺杂n型碳化硅晶片的电阻率为15mω*cm以下。

16、综上所述,本发明的优点及有益效果为:

17、本发明提供一种重掺杂n型碳化硅晶片检测方法。包括将强碱固体熔化后,在熔融的强碱中加入适量氧化剂,氧化剂溶于熔融状态的强碱后,形成的氧化剂与强碱的混合物作为腐蚀剂,将重掺杂n型碳化硅晶片的一部分浸入所述腐蚀剂中,同时在所述重掺杂n型碳化硅晶片暴露在所述腐蚀剂外的一部分施加正的偏置电压,对所述重掺杂n型碳化硅晶片进行腐蚀。

18、一方面,通过在强碱中加入氧化剂,提高腐蚀剂中的氧含量,进而促进氧化过程,即促进重掺杂n型碳化硅晶片各向异性的化学腐蚀过程;另一方面,在对所述重掺杂n型碳化硅晶片施加正电压,抑制所述重掺杂n型碳化硅晶片表面各项同性的电化学腐蚀过程。氧化剂和偏置电压的结合对位错特征显示效果显著,可以清晰区分所述重掺杂n型碳化硅晶片的不同位错类型腐蚀效果。

技术特征:

1.一种重掺杂n型碳化硅晶片检测方法,其特征在于,包括:

2.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,所述强碱固体为氢氧化钾固体或者氢氧化钠固体其中的一种。

3.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,所述氧化剂为过氧化钠。

4.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,所述强碱固体和氧化剂的质量的比值范围为50:3~80:3。

5.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,所述坩埚为镍坩埚。

6.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,腐蚀所述重掺杂n型碳化硅晶片的时间根据腐蚀剂的成分、腐蚀的温度、施加电压的大小决定。

7.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,腐蚀所述重掺杂n型碳化硅晶片的时间范围为5min~10min。

8.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,对所述重掺杂n型碳化硅晶片施加恒定的电压为正电压。

9.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,施加恒定的电压的范围为3v~5v。

10.如权利要求1所述的一种重掺杂n型碳化硅晶片检测方法,其特征在于,所述重掺杂n型碳化硅晶片的电阻率为15mω*cm以下。

技术总结

发明涉及半导体技术领域,特别涉及一种重掺杂n型碳化硅晶片检测方法。针对重掺杂n型碳化硅晶片在熔融的强碱中加入适量的氧化剂形成腐蚀剂,利用恒定电压源给碳化硅晶片施加正的偏置电压。一方面,通过在强碱中加入氧化剂,提高腐蚀剂中的氧含量,进而促进氧化过程,即促进重掺杂n型碳化硅晶片各向异性的化学腐蚀过程;另一方面,在对所述重掺杂n型碳化硅晶片施加正电压,抑制所述重掺杂n型碳化硅晶片表面各向同性的电化学腐蚀过程。氧化剂和偏置电压的结合对位错特征显示效果显著,可以清晰区分所述重掺杂n型碳化硅晶片的不同位错类型。

技术研发人员:徐嶺茂,孔亚非,皮孝东,王蓉,杨德仁

受保护的技术使用者:浙江大学杭州国际科创中心

技术研发日:

技术公布日:2024/3/24

- 还没有人留言评论。精彩留言会获得点赞!