大直径输水管道压力检测系统的制作方法

本发明涉及大直径钢筋混凝土管道或钢管或pe管压力检测技术,特别涉及一种大直径输水管道压力检测系统。

背景技术:

1、为准确评价工程现场采用输水管道的质量,常需对管道节段进行压力检测。目前对管道进行压力检测常采用室内试验方式,即由管道送检单位将管道试样送至室内实验室进行检测,难以实现随机取样;同时,管道截断通常采用垫起后采用切割装置在管道外侧进行截断,截断施工定位精度低。在压力检测施工时,常单一检测管腔压力,难以同步评价管道的安全情况。

2、现有中国专利公开了一种压力管道压力检测装置(公开号:cn218782098u),u形架内壁底部固定连接有垫板,且u形架顶部靠近左右两侧处均固定连接有竖板,通过设置有第二空心板、侧块、卡槽、活动块、推块,通过推动两个推块,使得推块带动相邻活动块脱离卡槽,选取与待测压力管道相匹配的限位板安装在第二空心板侧面,通过更换尺寸相匹配的限位板对压力管道进行限位固定操作。该技术可提升管道的限位精度和稳定性,但难以确保测试过程的密闭性和管道的安全性。

3、鉴于此,为提高大直径输水管道的压力检测质量和效果,目前亟待发明可降低输水管截断施工损伤,提高输水管检测效率、避免检测过程中管道破坏的大直径输水管道压力检测系统。

技术实现思路

1、本发明的目的在于提供一种不但可以降低输水管截断施工损伤,而且可以提高输水管检测效率,还可以避免检测过程中管道破坏的大直径输水管道压力检测系统。

2、为实现上述技术目的,本发明采用了以下技术方案:

3、大直径输水管道压力检测系统,包括内置环向切割装置、试验管段吊除装置、管段压力测试装置;

4、所述内置环向切割装置包括第一支撑箱、第二支撑箱、切割锯片、封端气囊和压重囊袋,并在第一支撑箱与第二支撑箱之间设置与切割锯片连接的转动轴承,使封端气囊与内侧的第一支撑箱连接;所述封端气囊采用橡胶片缝合成密闭圆柱形,与外部加压设备连通;分别在第一支撑箱和第二支撑箱的上部沿环向均匀间隔设置三组定位千斤顶及定位压板;所述压重囊袋采用橡胶片缝合成密闭的立方体形,成对分别布设于待试验管段切割部位的两侧,并在压重囊袋内填充囊袋压重体,使压重囊袋的两外侧面与管道布设槽两内侧壁相接触;所述囊袋压重体采用水或泥浆;采用所述试验管段吊除装置进行待试验管段吊装;

5、所述试验管段吊除装置包括定长吊索、吊架横板和控位压栓,定长吊索的长度固定不变,两端头穿过吊架横板并通过吊索卡板与吊架横板卡接,吊索卡板的外侧安装有限位楔板,使定长吊索自待试验管段底部绕穿过后两端分别嵌入吊索嵌固槽后,通过控位压栓及管道压板限定待试验管段的位置;采用外部吊索吊装吊架横板及待试验管段;所述控位压栓采用螺杆轧制而成,与吊架横板通过螺孔连接;

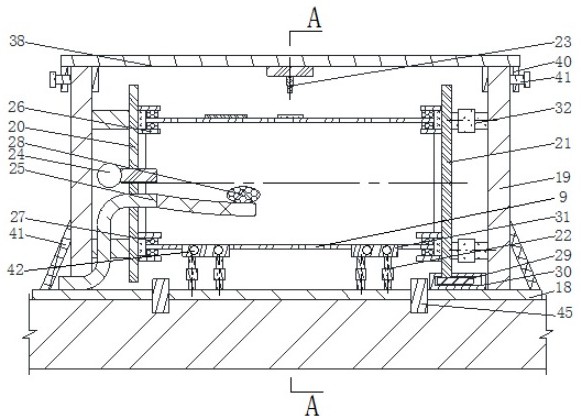

6、所述管段压力测试装置包括撑架底板、撑架立柱、固定撑板、滑移撑板、底部调位体和测试系统;所述撑架底板采用钢板轧制而成,与管周土体(44)通过锚固墩体连接;在固定撑板上设置压力计、供排水管和管道定位环,并在管道定位环的内侧设置补强气囊,在供排水管的排水口设置充气气囊形成浮托支撑体;在滑移撑板面向固定撑板侧设置管道定位环及补强气囊,在滑移撑板与另一侧的撑架立柱之间设置横向调位体,并使滑移撑板的底端通过连接滑板与滑移槽道连接,所述连接滑板和滑移槽道均采用钢板轧制而成,其中滑移槽道上预设横断面成倒“t”形的滑槽;所述横向调位体包括螺杆和螺母,并使螺母两侧螺杆的紧固方向相反;所述底部调位体一端与撑架底板垂直焊接连接,另一端设置与待试验管段连接的槽形撑板,并在槽形撑板上设置横向定位栓;所述测试系统包括径向测试体、测点贴标和弧形定位板,其中径向测试体(33)均匀间隔固定于弧形定位板上。

7、优选地,所述径向测试体采用位移计、激光测距仪或红外测距仪。

8、优选地,所述第一支撑箱和第二支撑箱均采用钢板轧制而成,横断面呈矩形和圆形,在第一支撑箱和第二支撑箱的下表面设置移动滚轮,通过外部的推拉杆进行纵向定位。

9、优选地,所述定位千斤顶采用液压控制的拉压千斤顶,每组包括两个定位千斤顶,通过外部加压设备控制顶压力,定位千斤顶的活塞杆与定位压板垂直焊接连接。

10、优选地,所述管道布设槽挖设于管周土体内,横断面呈等腰梯形或矩形,底部铺设砂垫层。

11、优选地,所述吊架横板采用钢板轧制而成,在吊架横板上设置吊索嵌固槽,并在吊索嵌固槽的两侧设置横断面呈直角梯形的限位楔板。

12、优选地,所述撑架立柱与撑架底板垂直焊接连接,并在撑架立柱的底部设置补强斜撑,顶端与柱顶横梁通过横梁卡槽及卡槽紧固栓连接。

13、优选地,所述供排水管采用钢管与橡胶软管组合,其中插入待试验管段的部分采用橡胶软管。

14、优选地,所述弧形定位板采用钢板轧制而成,圆心角为120~180°,顶端与弧形定位板正上方的柱顶横梁焊接连接;

15、优选地,所述横向定位栓采用螺杆轧制而成,与槽形撑板通过螺孔连接,并在横向横向定位栓与待试验管段连接处依次设置转动球铰及弧形压板。

16、本发明实现了大直径输水管道的高效截断、低损伤吊除和高精度测试。对切割锯片进行准确定位,并可从管道内部对管道进行截断;可减小切割过程中管道的震动及移动;实现管道的内部封闭,减小了环境污染。实现了待试验管段的快速吊除。实现待试验管段的端部封闭和补强,改善了待试验管段的封闭效果。可对待试验管段的纵向坡度进行精确控制和横向位置进行精确控制。可对压力试验过程中待试验管段的径向变形进行测试,避免了管段的破坏。可根据待试验管段的内部水位情况,动态调整供排水管的排水口高度,提高了试验水排除效率。

技术特征:

1.大直径输水管道压力检测系统,其特征在于:包括内置环向切割装置、试验管段吊除装置、管段压力测试装置;

2.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述径向测试体(33)采用位移计、激光测距仪或红外测距仪。

3.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述第一支撑箱(1)和第二支撑箱(2)均采用钢板轧制而成,横断面呈矩形和圆形,在第一支撑箱(1)和第二支撑箱(2)的下表面设置移动滚轮(36),通过外部的推拉杆进行纵向定位。

4.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述定位千斤顶(7)采用液压控制的拉压千斤顶,每组包括两个定位千斤顶(7),通过外部加压设备控制顶压力,定位千斤顶(7)的活塞杆与定位压板(8)垂直焊接连接。

5.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述管道布设槽(37)挖设于管周土体(44)内,横断面呈等腰梯形或矩形,底部铺设砂垫层(43)。

6.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述吊架横板(12)采用钢板轧制而成,在吊架横板(12)上设置吊索嵌固槽(14),并在吊索嵌固槽(14)的两侧设置横断面呈直角梯形的限位楔板(17);所述控位压栓(13)采用螺杆轧制而成,与吊架横板(12)通过螺孔连接。

7.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述撑架立柱(19)与撑架底板(18)垂直焊接连接,并在撑架立柱(19)的底部设置补强斜撑(39),顶端与柱顶横梁(38)通过横梁卡槽(40)及卡槽紧固栓(41)连接;所述撑架底板(18)采用钢板轧制而成,与管周土体(44)通过锚固墩体(45)连接。

8.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述供排水管(25)采用钢管与橡胶软管组合,其中插入待试验管段的部分采用橡胶软管。

9.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述弧形定位板(35)采用钢板轧制而成,圆心角为120~180°,顶端与弧形定位板正上方的柱顶横梁(38)焊接连接。

10.根据权利要求1所述的大直径输水管道压力检测系统,其特征在于,所述横向定位栓(42)采用螺杆轧制而成,与槽形撑板(31)通过螺孔连接,并在横向横向定位栓(42)与待试验管段(9)连接处依次设置转动球铰(47)及弧形压板(48)。

技术总结

本发明公开了一种大直径输水管道压力检测系统,在第一支撑箱与第二支撑箱之间设置与切割锯片连接的转动轴承,使封端气囊与内侧的第一支撑箱连接;分别在第一支撑箱和第二支撑箱的上部沿环向均匀间隔设置三组定位千斤顶及定位压板;采用试验管段吊除装置进行待试验管段吊装;通过控位压栓及管道压板限定待试验管段的位置;采用外部吊索吊装吊架横板及待试验管段;在固定撑板上设置压力计、供排水管和管道定位环,并在管道定位环的内侧设置补强气囊,径向测试体(33)均匀间隔固定于弧形定位板上。本发明实现了大直径输水管道的高效截断、低损伤吊除和高精度测试。

技术研发人员:陆平,刘凯,周凌云,谭显峰,魏子亮,曹楷钏,江慧俊,周建超,王倩,周凌霄

受保护的技术使用者:江西信恒仪器设备有限公司

技术研发日:

技术公布日:2024/2/21

- 还没有人留言评论。精彩留言会获得点赞!