一种差压式气体流量测量装置及优化设计方法与流程

本发明属于气体流量测量,特别涉及一种差压式气体流量测量装置及优化设计方法。

背景技术:

1、目前市面上常见的流量测量装置按照结构原理可以分类为速度式流量计、差压式流量计、容积式流量计和质量流量计等。其中差压式流量计作为常见的流量计种类,结构相对简单,应用范围广,便于维修,但实际使用时,在传统计算原理基础上经常会出现流量计测量不够准确的问题。差压式流量计不准确的问题主要包括:

2、(1)气流穿过差压孔后湍流强度大幅度提升,压差波动较大,无法准确读取压差值;

3、(2)管道内存在压损;

4、如何综合解决管道压损和压差测量点湍流强度过大的问题是提升差压式气体流量测量装置测量精度的重要研究方向。

技术实现思路

1、发明目的:针对上述背景技术中存在的问题,本发明提供了一种差压式气体流量测量装置及优化设计方法,提供了一种有效提升测量精度的气体流量测量结构,通过设置合适角度的锥形孔,综合解决同时给出了一种设计方法,从压损和湍流强度两个方向给出优化的锥形孔设计方法。

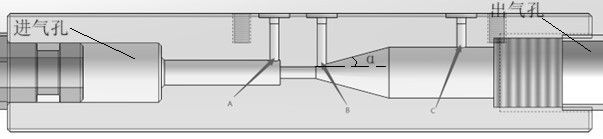

2、技术方案:一种差压式气体流量测量装置,包括依次相连的进气孔、差压测量部分和出气孔;所述进气孔和出气孔与两侧的测量气路相连;所述差压测量部分包括依次连通的第一测量气道、差压孔、锥形孔和第二测量气道;所述第一测量气道侧面垂直开有第一差压测量孔,所述锥形孔靠近差压孔的侧面开有竖直的第二差压测量孔,在第二测量气道靠近出气孔一侧垂直开有绝压测量孔。

3、进一步地,所述第一差压测量孔和第二测量孔分别通过气管连接至差压传感器,用于读取差压数值;所述绝压测量孔通过气管连接至绝压传感器,用于测量绝对压力并对差压测量值进行压力补偿。

4、进一步地,所述进气孔和出气孔分别通过自锁接头接入测量气路。

5、一种采用上述差压式气体流量测量装置的设计方法,所述锥形孔的锥口斜度设计方法具体包括:

6、步骤s1、根据darcy-weisbach公式获得压损与锥口斜度间的关系如下:

7、;

8、其中代表压损,代表阻力系数,代表管道内气体密度,代表气体流速,为重力加速度,代表第二测量气道长度,代表第二测量气道直径。随着d的增大,压损逐渐降低。

9、基于锥口斜度α、差压孔孔径d和锥形孔高度h给出d的表达式如下:

10、;

11、代入压损公式可以得出:

12、;

13、步骤s2、根据实际焊接工况,采集不同锥口斜度α下第二差压测量点处的湍流强度,并求出锥口斜度与湍流强度间的拟合关系;当锥口斜度值越大时,湍流强度越高;

14、步骤s3、基于差压式气体流量测量装置的波动装置的测量精度,确定第二差压测量点处允许的湍流强度阈值imax,将imax代入步骤s2中的拟合关系,获得锥口斜度的最优解,并根据步骤s1中所述压损公式计算压损值。

15、本发明采用的技术方案与现有技术方案相比,具有以下有益效果:

16、本发明在传统差压式气体流量测量装置的基础上通过设置锥形孔的方式对输出气流进行过渡,减小差压测量孔处的湍流强度,同时结合管道压损结果给出最适合的锥口斜度,上述设计方法可以根据焊接实际工况给出最佳的锥口斜度,兼顾低湍流强度和低管道压损,结合后端测量所得的绝对压力,可以有效提升差压测量的精度,最终实现气体流量的准确测量。

技术特征:

1.一种差压式气体流量测量装置,其特征在于,包括依次相连的进气孔、差压测量部分和出气孔;所述进气孔和出气孔与两侧的测量气路相连;所述差压测量部分包括依次连通的第一测量气道、差压孔、锥形孔和第二测量气道;所述第一测量气道侧面垂直开有第一差压测量孔,所述锥形孔靠近差压孔的侧面开有竖直的第二差压测量孔,在第二测量气道靠近出气孔一侧垂直开有绝压测量孔。

2.根据权利要求1所述的差压式气体流量测量装置,其特征在于,所述第一差压测量孔和第二测量孔分别通过气管连接至差压传感器,用于读取差压数值;所述绝压测量孔通过气管连接至绝压传感器,用于测量绝对压力并对差压测量值进行压力补偿。

3.根据权利要求1所述的差压式气体流量测量装置,其特征在于,所述进气孔和出气孔分别通过自锁接头接入测量气路。

4.一种基于权利要求1-3中任一项所述差压式气体流量测量装置的优化设计方法,其特征在于,所述锥形孔的锥口斜度设计方法具体包括:

技术总结

本发明公开了一种差压式气体流量测量装置,包括依次相连的进气孔、差压测量部分和出气孔;所述进气孔和出气孔与两侧的测量气路相连;所述差压测量部分包括依次连通的第一测量气道、差压孔、锥形孔和第二测量气道;本发明还针对管道压损和湍流强度问题给出了一种锥形孔锥口斜度优化设计方法,通过探索压损与锥口斜度间的关系、不同锥口斜度下第二差压测量点处的湍流强度,最终获得压差测量稳定,管道压损可控的气体流量测量装置,结合后端获取的管道绝对压力进行压力补偿,即可获得准确的管道气体流量。

技术研发人员:李波,吴侠儒

受保护的技术使用者:苏芯物联技术(南京)有限公司

技术研发日:

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!