一种分辨率可调的涡流检测传感器及其检测方法与流程

本发明涉及电磁无损检测,尤其涉及一种分辨率可调的涡流传感器及其检测方法。

背景技术:

1、在役设备中,因金属疲劳,容易产生表面裂纹,例如,轨道和车轮踏面,其表面裂纹若不及时处理,将扩展为大缺陷,令部件失效,造成安全事故。为了快速打磨处理,现代工艺采用涡流测深技术,即在打磨轨道或车轮踏面时,后面紧跟着进行涡流检测,以及时控制打磨深度,避免过度打磨造成浪费,抑或打磨不够,裂纹依旧存在。然而,现实中,涡流法对应单条裂纹,其检测精度相对可以完全满足现场要求。但遇到双条以上的密集型裂纹,误差很大,这是因为涡流探头不能做得太小,且涡流场有“溢出”效应。实践中,两条1mm且相隔1mm的裂纹,采用常规涡流探头检出的效果相当于2mm深度的裂纹,尽管其相位角略有差别,但幅度大致相当,这使得工程应用上很难区别,易造成误判。基于此,本发明在现有技术的基础上进行改进,力求解决上述问题。

技术实现思路

1、为解决上述问题,本发明提供了一种分辨率可调的涡流检测传感器以及采用该传感器进行裂纹类型和深度判别的检测方法,本发明是这样实现的:

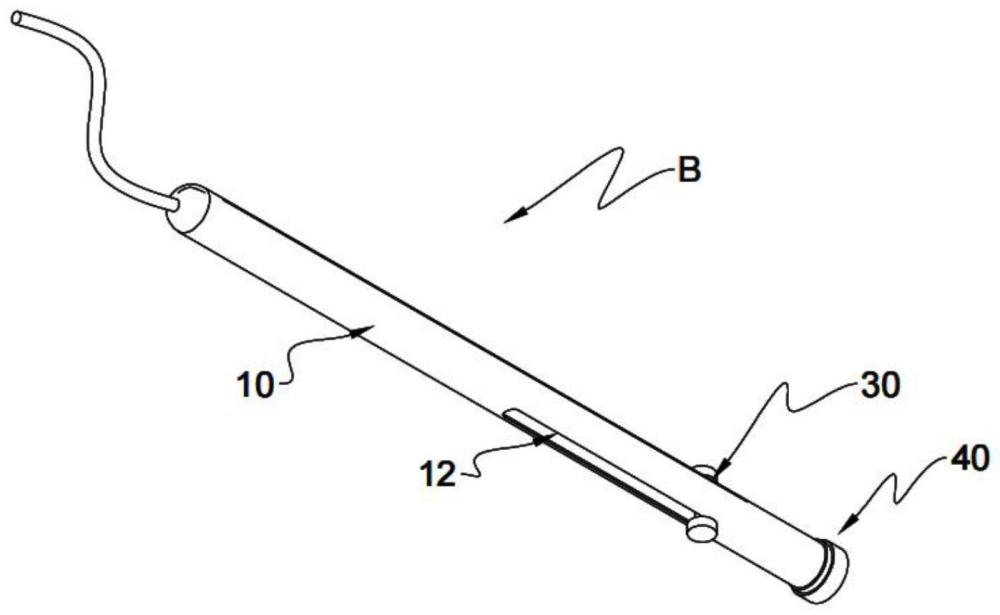

2、一种分辨率可调的涡流检测传感器,用于钢轨踏面的裂纹检测,特别是通过调节检测传感器的分辨能力对单裂纹和密集裂纹进行识别和裂纹深度检测,包括探杆、检测组件以及套设在检测组件外部的磁屏蔽盖;

3、所述检测组件可上下微动弹压的嵌设在探杆的末端,包括线圈骨架,以及并列设置在线圈骨架上的第一检测线圈和第二检测线圈,其中,所述第一检测线圈设置在所述线圈骨架的中心位置上;

4、所述磁屏蔽盖为可相互转动的双层圆柱套筒结构,包括内层的第一磁屏蔽盖以及外层的第二磁屏蔽盖,所述第一磁屏蔽盖上开设有分别与两个检测线圈对应的通孔,所述第二磁屏蔽盖的中心位置上设置有与第一检测线圈对应的第一检测窗口,所述第一检测窗口的四周呈环形布设有若干大小、形状不同的第二检测窗口,且第二检测窗口可与所述第二检测线圈对应,转动第二磁屏蔽盖可将第一检测窗口和第二检测窗口与所述通孔进行中心对应并形成检测通道;

5、检测时,将所述检测组件朝靠近检测面的方向弹压,所述磁屏蔽盖使检测组件的溢出磁场聚焦于所检测的工件表面,通过转动第二磁屏蔽盖进行检测通道的切换以控制磁屏蔽盖的磁屏蔽能力,调节涡流检测传感器的裂纹检测分辨率。

6、作为进一步改进的,所述检测传感器为笔式检测传感器,所述探杆的侧壁设置有控制所述检测组件上下弹压的滑动控件;所述磁屏蔽盖罩设在所述检测组件的外部并拧接在所述探杆的末端的外侧壁上。

7、作为进一步改进的,所述第一检测线圈为平面方形螺旋状,所述第二检测线圈为平面圆形螺旋状。

8、作为进一步改进的,所述第一检测窗口为圆形孔状,所述第二检测窗口设置为大小不同的圆孔或方孔或长条状;

9、转动第二磁屏蔽盖时,其中第一检测线圈总是处于固定的高检测分辨率,第二检测线圈分辨率可变化调节,两个检测线圈形成不同检测分辨率的对照检测。

10、作为进一步改进的,所述第一磁屏蔽盖的外侧壁上沿着其外周设置有凸起的导向圈,所述第二磁屏蔽盖的内侧壁上凹设有与导向圈适配的导向槽,所述第一磁屏蔽盖和第二磁屏蔽盖相对转动连接。

11、作为进一步改进的,所述第一磁屏蔽盖的内侧壁上设置有内螺纹,所述探杆的末端的外侧壁上设置有与所述内螺纹适配的外螺纹。

12、作为进一步改进的,所述第一磁屏蔽盖采用由金属纤维、铜箔、聚酰亚胺膜组成的复合材料,所述第二磁屏蔽盖采用铜或铝或钢或铁氧体材料;所述第一磁屏蔽盖的下底面为膜状或薄片状,所述第二磁屏蔽盖的下底面为薄片状。

13、本发明还公开了一种调节传感器分辨率检测密集裂纹的涡流检测方法,采用如上所述的涡流检测传感器进行钢轨踏面的裂纹检测,检测步骤如下:

14、a、检测传感器的设置:采用一种特殊的笔式涡流检测传感器,其检测组件包括线圈骨架以及并列设置在线圈骨架上的第一检测线圈和第二检测线圈,所述第一检测线圈为平面方形螺旋状,所述第二检测线圈为平面圆形螺旋状,进一步的,在检测组件的外部套设一个可切换检测窗口的双层圆柱套筒式的磁屏蔽盖对检测组件的溢出电磁场进行不同程度的聚焦;

15、b、传感器的裂纹分辨能力调节:所述第一磁屏蔽盖与检测组件相对固定,转动第二磁屏蔽盖,将第二磁屏蔽盖上的检测窗口与第一磁屏蔽盖上的通孔进行中心对应,形成贯通的检测通道,使检测线圈可透过检测通道进行检测;不同的检测窗口的大小、形状不同,对应的磁屏蔽效果不同,进一步的,不同磁屏蔽效果下的裂纹检测分辨能力不同,转动第二磁屏蔽盖进行裂纹分辨能力调节;

16、c、检测线圈的对照信号获取:通过对磁屏蔽盖的特殊结构设计,使第一检测线圈始终保持固定的最高的检测分辨率,采用第一检测线圈对钢轨踏面上的裂纹进行检测并判别单裂纹或密集裂纹;第二检测线圈分辨率可变化调节,采用第二检测线圈并通过切换检测窗口形成不同的检测通道进行裂纹深度的检测,并两个检测线圈形成不同检测分辨率的对照检测;

17、d、裂纹个数和裂纹深度的快速判别:采用保持固定的高检测分辨率的检测线圈进行检测时,设定一个固定的检测时基范围,在该时基范围内,当检测图像为一个完整的缺陷波形则判定为单裂纹;在该时基范围内,当检测图像呈现有两个及两个以上明显间隔变化的缺陷波形则判定为密集裂纹;

18、进一步的,将多种检测分辨率下的检测图像进行综合分析比对,通过计算机进行检测时基范围内的缺陷波形的幅值与深度的转换,获取裂纹深度。

19、与现有的相比,本申请可以获得包括以下技术效果:

20、一、本发明的检测组件嵌设在探杆的末端可上下弹压,包括线圈骨架,以及并列设置线圈骨架上的第一检测线圈和第二检测线圈,设计两组检测线圈并优化检测线圈的结构形成对照;可上下弹动的检测组件使其可以最大程度的减小和磁屏蔽盖之间的距离,提高磁屏效果,同时缩小与检测面的距离,克服提离。

21、二、设计一种结构特殊的磁屏蔽盖套设在检测组件的外部对检测组件的溢出磁场进行屏蔽,使其聚焦于待检测工件的表面上所要检测的具体部位,提高对金属表面密集型裂纹的分辨能力,提高检测结构的置信度和可靠性。

22、三、进一步的,磁屏蔽盖为双层圆柱套筒结构,包括可以相对转动的第一磁屏蔽盖和第二磁屏蔽盖,所述第一磁屏蔽盖的下表面开设有与两个检测线圈对应的通孔,所述第二磁屏蔽盖的下表面开设有若干大小、形状各异的检测窗口,所述检测窗口沿环形路径依次排布,所述通孔设置在第一磁屏蔽盖与环形路径对应的位置上,转动第二磁屏蔽盖可将所述检测窗口与所述通孔对应形成检测通道;转动第二磁屏蔽盖进行检测窗口的切换,以控制磁屏蔽盖的磁屏蔽能力,进一步调节涡流检测传感器的裂纹检测分辨率。通过调节不同裂纹检测分辨率,对裂纹的类型和裂纹深度作出综合判断,精准判别裂纹缺陷,有效防止误判。

技术特征:

1.一种分辨率可调的涡流检测传感器,用于钢轨踏面的裂纹检测,特别是通过调节检测传感器的分辨能力对单裂纹和密集裂纹进行识别和裂纹深度检测,其特征在于,包括探杆、检测组件以及套设在检测组件外部的磁屏蔽盖;

2.根据权利要求1所述的一种分辨率可调的涡流检测传感器,其特征在于,所述检测传感器为笔式检测传感器,所述探杆的外侧壁设置有控制所述检测组件上下弹压的滑动控件;所述磁屏蔽盖罩设在所述检测组件的外部并拧接在所述探杆的末端的外侧壁上。

3.根据权利要求2所述的一种分辨率可调的涡流检测传感器,其特征在于,所述第一检测线圈为平面方形螺旋状,所述第二检测线圈为平面圆形螺旋状。

4.根据权利要求3所述的一种分辨率可调的涡流检测传感器,其特征在于,,所述第一检测窗口为圆形孔状,所述第二检测窗口设置为大小不同的圆孔或方孔或长条状;

5.根据权利要求2所述的一种分辨率可调的涡流检测传感器,其特征在于,所述第一磁屏蔽盖的外侧壁上沿着其外周设置有凸起的导向圈,所述第二磁屏蔽盖的内侧壁上凹设有与导向圈适配的导向槽,所述第一磁屏蔽盖和第二磁屏蔽盖相对转动连接。

6.根据权利要求5所述的一种分辨率可调的涡流检测传感器,其特征在于,所述第一磁屏蔽盖的内侧壁上设置有内螺纹,所述探杆的末端的外侧壁上设置有与所述内螺纹适配的外螺纹。

7.根据权利要求1所述的一种分辨率可调的涡流检测传感器,其特征在于,所述第一磁屏蔽盖采用由金属纤维、铜箔、聚酰亚胺膜组成的复合材料,所述第二磁屏蔽盖采用铜或铝或钢或铁氧体材料;所述第一磁屏蔽盖的下底面为膜状或薄片状,所述第二磁屏蔽盖的下底面为薄片状。

8.一种调节传感器分辨率检测密集裂纹的涡流检测方法,其特征在于,采用如权利要求1至7所述的涡流检测传感器进行钢轨踏面的裂纹检测,检测步骤如下:

技术总结

本发明涉及涡流检测技术领域,特别是一种分辨率可调的涡流检测传感器,用于对钢轨踏面裂纹进行识别和裂纹深度检测,包括探杆、检测组件以及磁屏蔽盖,检测组件可上下弹动的嵌设在探杆的末端,磁屏蔽盖套设在检测组件的外部并拧接在探杆上,磁屏蔽盖为双层套筒结构,包括可相对转动的第一磁屏蔽盖和第二磁屏蔽盖,第一磁屏蔽盖和第二磁屏蔽盖上分别开设如筛网状的通孔和检测窗口,二者相对转动时可以进行通孔和检测窗口的对应;本发明的磁屏蔽盖使检测组件的溢出磁场聚焦于所检测的工件表面,通过转动磁屏蔽盖进行检测窗口的切换控制磁屏蔽能力,实现涡流检测传感器对裂纹检测分辨率的调节,提高了检测灵敏度,有效的规避了检测时的误判。

技术研发人员:林俊明,黄松岭,黄凤英,宋凯

受保护的技术使用者:爱德森(厦门)电子有限公司

技术研发日:

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!