一种适用于振动沉管碎石桩施工的自动引导记录系统的制作方法

本发明属于数字化施工,具体涉及一种适用于振动沉管碎石桩施工的自动引导记录系统。

背景技术:

1、在工程建设领域中,振动沉管碎石桩施工是一种常见的地基处理方法。然而,现有的碎石桩施工过程主要依赖人工测量放样以及进行施工数据记录,不仅效率低下,实时性差,也容易出错。因此,如何提供一种能够实时引导施工并准确记录碎石桩施工过程的智能化系统,是本领域技术人员亟需研究的课题。

技术实现思路

1、本发明的目的是提供一种适用于振动沉管碎石桩施工的自动引导记录系统,用以解决现有碎石桩施工过程需要依赖人工测量放样以及进行施工数据记录,进而导致存在效率低下、实时性差和容易出错的问题。

2、为了实现上述目的,本发明采用以下技术方案:

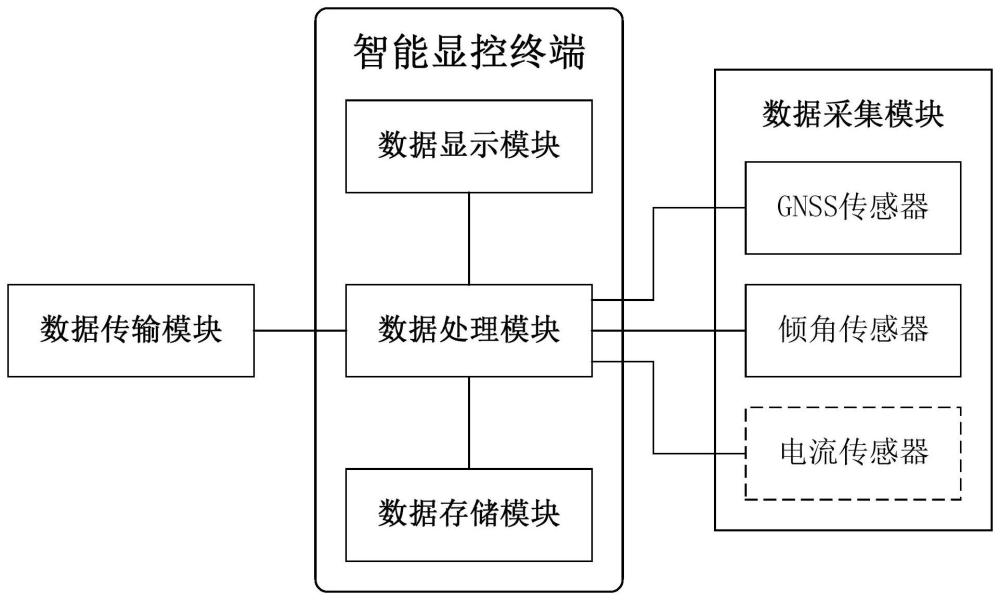

3、第一方面,提供了一种适用于振动沉管碎石桩施工的自动引导记录系统,包括有数据采集模块、数据处理模块和数据存储模块,其中,所述数据采集模块包括有gnss传感器和倾角传感器,所述gnss传感器的天线包括有定向天线和定位天线,所述定向天线安装在车身驾驶室附近固定位置,所述定位天线安装在桩机动力头顶部,所述倾角传感器安装在桩机钻杆位置,所述数据处理模块分别通信连接所述gnss传感器、所述倾角传感器和所述数据存储模块;

4、所述gnss传感器,用于在施工过程中实时采集所述桩机动力头顶部在施工坐标系下的空间位置坐标,并将采集结果实时传送至所述数据处理模块;

5、所述倾角传感器,用于在施工过程中实时采集所述桩机钻杆的倾斜度,并将采集结果实时传送至所述数据处理模块;

6、所述数据处理模块,用于根据已校准获得的车身固定尺寸、所述桩机动力头顶部在所述施工坐标系下的空间位置坐标和所述桩机钻杆的倾斜度,实时推算得到所述桩机钻杆的钻头在所述施工坐标系下的实时位置,然后根据在该实时位置中的实时平面坐标和设计点位在所述施工坐标系下的平面坐标,实时计算得到用于引导所述钻头到所述设计点位的所需偏移量并予以输出显示;

7、所述数据存储模块,用于记录施工开始时刻、在所述施工坐标系下的振动沉管目标深度以及在所述实时位置中的实时高程坐标到达所述振动沉管目标深度的时刻。

8、基于上述

技术实现要素:

,提供了一种基于gnss传感器和倾角传感器实现实时引导施工并准确记录碎石桩施工过程的智能化系统,即包括有数据采集模块、数据处理模块和数据存储模块,其中,数据采集模块包括有gnss传感器和倾角传感器,gnss传感器的天线包括有定向天线和定位天线,定向天线安装在车身驾驶室附近固定位置,定位天线安装在桩机动力头顶部,倾角传感器安装在桩机钻杆位置,并通过这些模块的连接关系及功能协作,可以实时计算得到用于引导钻头到设计点位的所需偏移量并予以输出显示,以及自动记录相关施工数据,如此能够实时引导施工,并自动采集、处理和存储碎石桩施工数据,提高施工记录的准确性和实时性,降低施工成本,便于实际应用和推广。

9、在一个可能的设计中,所述数据处理模块,还用于预先根据两个后端支撑交点的测量坐标、所述桩机动力头顶部的测量坐标和所述钻头的测量坐标,利用空间推算算法计算得到校准的车身固定尺寸,其中,所述两个后端支撑交点是指在振动沉管碎石桩施工装置中的两个后支撑杆底端分别与车体连接处的交点。

10、在一个可能的设计中,所述数据处理模块,还用于根据所述车身固定尺寸、所述桩机动力头顶部在所述施工坐标系下的空间位置坐标和所述桩机钻杆的倾斜度,推算得到在振动沉管碎石桩施工装置中的车轮在所述施工坐标系下的位置坐标;

11、所述数据存储模块,还用于记录所述车轮在所述施工坐标系下的位置坐标。

12、在一个可能的设计中,所述数据存储模块,还用于记录在振动反插过程中的且在所述实时位置中的实时高程坐标。

13、在一个可能的设计中,所述数据采集模块还包括有通信连接所述数据处理模块的电流传感器,其中,所述电流传感器安装在钻机电路中;

14、所述电流传感器,用于在施工过程中实时采集钻机工作电流,并将采集结果实时传送至所述数据处理模块;

15、所述数据处理模块,还用于将所述钻机工作电流实时存储在所述数据存储模块中;

16、所述数据存储模块,还用于记录所述钻机工作电流随时间变化的数据信息。

17、在一个可能的设计中,所述电流传感器通过rs485总线通信连接所述数据处理模块。

18、在一个可能的设计中,还包括有通信连接所述数据处理模块的数据显示模块;

19、所述数据显示模块,用于输出显示所述桩机钻杆的倾斜度、所述所需偏移量以及所述实时高程坐标与所述振动沉管目标深度的相对差值。

20、在一个可能的设计中,所述数据处理模块、所述数据存储模块和所述数据显示模块集成在一个智能显控终端中。

21、在一个可能的设计中,还包括有通信连接所述数据处理模块的数据传输模块;

22、所述数据传输模块,用于通过介质传输方式和/或网络传输方式将施工数据传送出去,其中,所述施工数据包含有所述桩机动力头顶部在所述施工坐标系下的空间位置坐标、所述桩机钻杆的倾斜度、所述钻头在所述施工坐标系下的实时位置和/或所述所需偏移量。

23、在一个可能的设计中,所述倾角传感器采用型号为ts3的双轴倾角传感器并通过can总线通信连接所述数据处理模块。

24、上述方案的有益效果:

25、(1)本发明创造性提供了一种基于gnss传感器和倾角传感器实现实时引导施工并准确记录碎石桩施工过程的智能化系统,即包括有数据采集模块、数据处理模块和数据存储模块,其中,数据采集模块包括有gnss传感器和倾角传感器,gnss传感器的天线包括有定向天线和定位天线,定向天线安装在车身驾驶室附近固定位置,定位天线安装在桩机动力头顶部,倾角传感器安装在桩机钻杆位置,并通过这些模块的连接关系及功能协作,可以实时计算得到用于引导钻头到设计点位的所需偏移量并予以输出显示,以及自动记录相关施工数据,如此能够实时引导施工,并自动采集、处理和存储碎石桩施工数据,提高施工记录的准确性和实时性,降低施工成本,便于实际应用和推广;

26、(2)系统的实现也简化了施工过程的管理,提高了施工效率。

技术特征:

1.一种适用于振动沉管碎石桩施工的自动引导记录系统,其特征在于,包括有数据采集模块、数据处理模块和数据存储模块,其中,所述数据采集模块包括有gnss传感器和倾角传感器,所述gnss传感器的天线包括有定向天线和定位天线,所述定向天线安装在车身驾驶室附近固定位置,所述定位天线安装在桩机动力头顶部,所述倾角传感器安装在桩机钻杆位置,所述数据处理模块分别通信连接所述gnss传感器、所述倾角传感器和所述数据存储模块;

2.根据权利要求1所述的自动引导记录系统,其特征在于,所述数据处理模块,还用于预先根据两个后端支撑交点的测量坐标、所述桩机动力头顶部的测量坐标和所述钻头的测量坐标,利用空间推算算法计算得到校准的车身固定尺寸,其中,所述两个后端支撑交点是指在振动沉管碎石桩施工装置中的两个后支撑杆底端分别与车体连接处的交点。

3.根据权利要求1所述的自动引导记录系统,其特征在于,所述数据处理模块,还用于根据所述车身固定尺寸、所述桩机动力头顶部在所述施工坐标系下的空间位置坐标和所述桩机钻杆的倾斜度,推算得到在振动沉管碎石桩施工装置中的车轮在所述施工坐标系下的位置坐标;

4.根据权利要求1所述的自动引导记录系统,其特征在于,所述数据存储模块,还用于记录在振动反插过程中的且在所述实时位置中的实时高程坐标。

5.根据权利要求1所述的自动引导记录系统,其特征在于,所述数据采集模块还包括有通信连接所述数据处理模块的电流传感器,其中,所述电流传感器安装在钻机电路中;

6.根据权利要求5所述的自动引导记录系统,其特征在于,所述电流传感器通过rs485总线通信连接所述数据处理模块。

7.根据权利要求1所述的自动引导记录系统,其特征在于,还包括有通信连接所述数据处理模块的数据显示模块;

8.根据权利要求7所述的自动引导记录系统,其特征在于,所述数据处理模块、所述数据存储模块和所述数据显示模块集成在一个智能显控终端中。

9.根据权利要求1所述的自动引导记录系统,其特征在于,还包括有通信连接所述数据处理模块的数据传输模块;

10.根据权利要求1所述的自动引导记录系统,其特征在于,所述倾角传感器采用型号为ts3的双轴倾角传感器并通过can总线通信连接所述数据处理模块。

技术总结

本发明公开了一种适用于振动沉管碎石桩施工的自动引导记录系统,涉及数字化施工技术领域。所述系统包括有数据采集模块、数据处理模块和数据存储模块,其中,数据采集模块包括有GNSS传感器和倾角传感器,GNSS传感器的天线包括有定向天线和定位天线,定向天线安装在车身驾驶室附近固定位置,定位天线安装在桩机动力头顶部,倾角传感器安装在桩机钻杆位置,并通过这些模块的连接关系及功能协作,可以实时计算得到用于引导钻头到设计点位的所需偏移量并予以输出显示,以及自动记录相关施工数据,如此能够实时引导施工,并自动采集、处理和存储碎石桩施工数据,提高施工记录的准确性和实时性,降低施工成本,提高施工效率。

技术研发人员:鲁雷,汪海岩,温宝军

受保护的技术使用者:北京合众鼎新信息技术有限公司

技术研发日:

技术公布日:2024/4/8

- 还没有人留言评论。精彩留言会获得点赞!