一种焊缝检验装置的制作方法

本技术涉及检测,特别是涉及一种焊缝检验装置。

背景技术:

1、焊接结构的焊缝几何量(如焊缝熔宽、余高、凹陷等),与焊接结构的服役性能密切相关。因此,对于特定的焊接结构,通常会要求焊缝的几何量应控制在一定范围内。尤其对于角接接头等焊接结构,通常会要求焊缝的表面凸度或凹度控制在一定范围内,有时还会对焊缝的表面熔宽有相关的检测要求,故现有技术中会采用焊缝检验设备来检测焊缝的几何量,例如数显焊缝检验装置(以数字显示测量示值的焊缝几何量测量工具,主要测量焊缝余高、咬边、凹陷等)以及数字显示仪(常由电子显示屏、开关键、清零键、公英制转换键和电池仓等构成)和数显游标卡尺(基于数字显示测量示值,是常用的熔宽等长度测量工具)。

2、但现有焊缝检验装置的工作原理,无论是数显式还是刻度线读数式,主要包括以下两种方式:一种是在焊缝两侧的固定距离位置设置两个基准测量平面且此两个基准测量平面位于同一平面内,基于上述两个基准测量平面和垂直测量平面的高度尺分步完成焊缝余高、咬边或凹陷以及熔宽的测量,虽然能够使高度尺始终位于两个基准测量平面正中间位置,然而两个基准测量平面之间的间距无法柔性调节,导致每次测量均需要根据待检测焊缝两侧的距离进行两个基准测量平面的重新设置,不能进行自适应调整而无法方便和快速的适用于多种类型焊缝几何量的测量;另一种的两个基准测量平面的间距可以进行实时调节,但其中一个基准测量平面为固定式,另外一个基准测量平面为移动式,虽然能够实现两个基准测量平面的间距能够通过两者的相对运动实现调节,但每次在调节两个基准测量平面的间距后都需要再次调整高度尺的位置,以保证高度尺位于两个基准测量平面的正中间位置,从而导致焊缝检验的效率较低,且难以保障高度尺始终位于两个基准测量平面的正中间位置,导致测量结果不精准,且上述两种焊缝检验装置均是基于游标卡尺的检测原理,长度方向尺寸较长,适用的焊缝检测对象主要是开敞性好的平焊缝或角度大于90°的夹角焊缝,受常规游标卡尺的长度方向较长的限制,现有的焊缝检验装置并不适用于角度小于90°或因焊接变形导致角度小于90°的角接接头或t型接头的角焊缝的余高或凹陷量与熔宽的测量。

技术实现思路

1、(1)要解决的技术问题

2、本实用新型通过驱动单元驱动传动单元带动第一检测尖端和第二检测尖端同步靠近或远离高度检测组件的运动,使得高度检测组件能够始终位于第一检测尖端和第二检测尖端的中间位置,能够实现同时测量焊缝熔宽与余高或凹陷量,还能有效消除测量误差,从而提高测量精度。

3、(2)技术方案

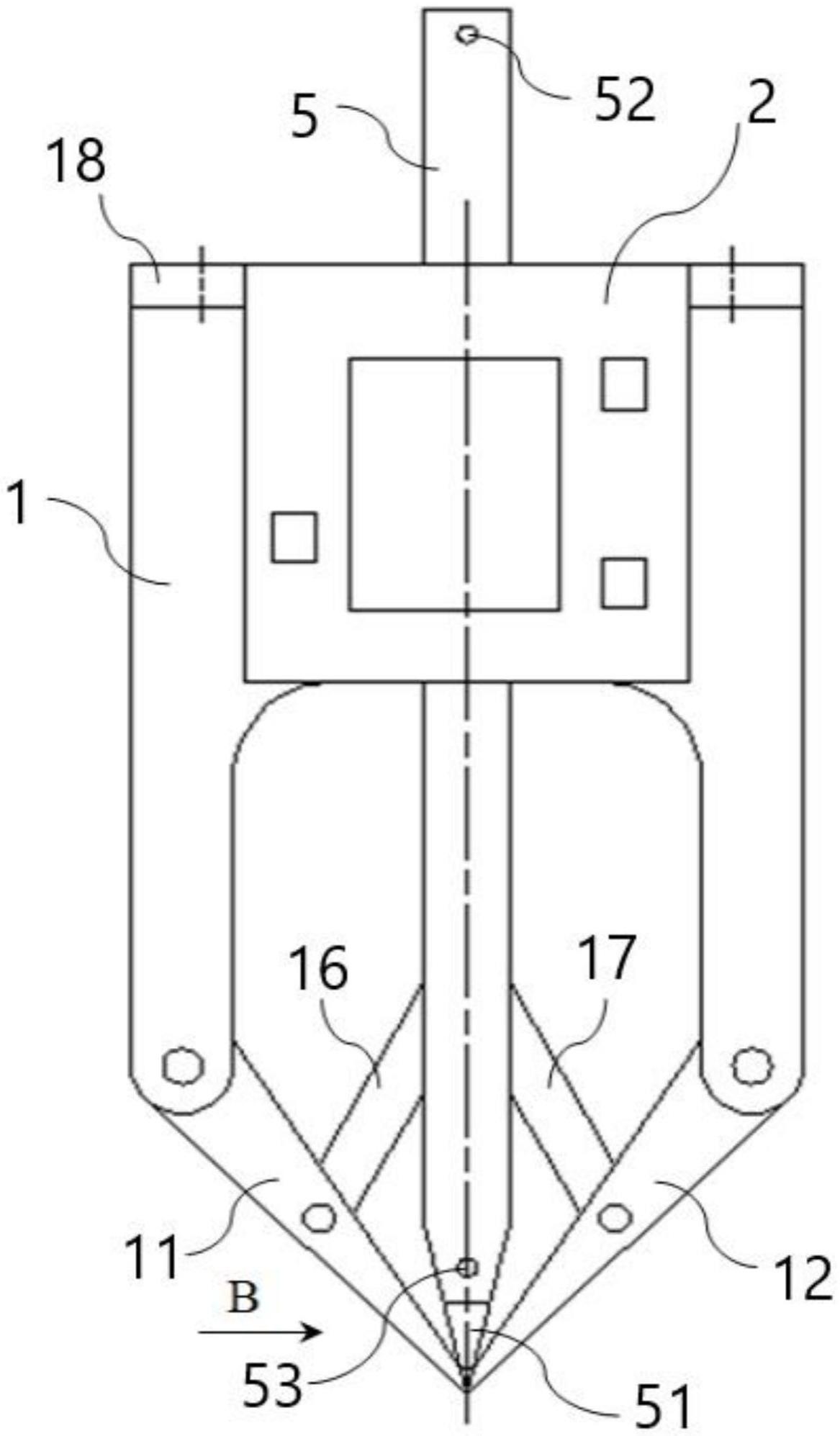

4、第一方面,本实用新型的实施例提出了一种焊缝检验装置,用于检测所述焊缝的凹陷量与熔宽,包括支架组件,所述支架组件包括支架以及设于支架上的传动单元;高度检测组件,滑动设置于所述支架上,用于检测所述焊缝的凹陷量;宽度检测组件,设于所述支架上远离所述高度检测组件的一侧且与所述传动单元连接,用于检测所述焊缝的熔宽;驱动单元,设于所述支架上远离所述高度检测组件的一侧,且所述驱动单元与所述传动单元连接;所述宽度检测组件包括设于所述支架上的第一检测尖端和第二检测尖端且分别对称布置在所述高度检测组件的两侧,所述驱动单元驱动所述传动单元带动所述第一检测尖端和所述第二检测尖端同步靠近或远离所述高度检测组件。

5、进一步地,所述传动单元包括滑设于所述支架上的调节杆以及用于驱动所述调节杆在所述支架上滑动的齿轮。

6、进一步地,所述支架上设有用于安装且配合所述调节杆滑动的导向滑槽,所述齿轮设于所述导向滑槽内,所述调节杆上设有与所述齿轮啮合的齿条。

7、进一步地,所述支架上还设有用于覆盖所述导向滑槽的盖板,所述调节杆位于所述盖板与所述导向滑槽构成的空间内。

8、进一步地,所述传动单元还包括第一连杆和第二连杆,所述第一连杆的一端与所述调节杆铰接,所述第二连杆的一端与所述调节杆铰接,所述第一连杆的另一端与所述宽度检测组件铰接,所述第二连杆的另一端与所述宽度检测组件铰接,所述第一连杆和所述第二连杆呈镜像对称设置于所述调节杆的两侧。

9、进一步地,所述宽度检测组件还包括第一支撑杆和第二支撑杆,所述第一支撑杆的一端与所述支架铰接,所述第一支撑杆的另一端设有所述第一检测尖端,所述第二支撑杆的一端与所述支架铰接,所述第二支撑杆的另一端设有所述第二检测尖端,所述第一支撑杆和所述第二支撑杆呈镜像对称设置于所述调节杆的两侧。

10、进一步地,所述第一连杆的另一端铰接于所述第一支撑杆的中部,所述第二连杆的另一端铰接与所述第二支撑杆的中部。

11、进一步地,所述驱动单元包括与所述齿轮驱动连接的旋钮,所述旋钮上设有标记指向线,所述盖板上靠近所述旋钮的侧面设有多个刻度线。

12、进一步地,所述高度检测组件包括滑设于所述支架上的高度检测尺以及固定安装在所述支架上且用于实时显示所述高度检测尺的移动距离的数字显示仪。

13、进一步地,所述高度检测尺上远离待测量所述焊缝的一端设有第一限位凸台以及靠近带测量所述焊缝的一端设有高度检测尖端和第二限位凸台,所述第二限位凸台靠近所述高度检测尖端设置,且所述高度检测尖端的垂直投影与做同步靠近所述高度检测组件而相互接触状态下的所述第一检测尖端以及所述第二检测尖端的垂直投影相重合。

14、(3)有益效果

15、综上,本实用新型通过驱动单元驱动传动单元带动第一检测尖端和第二检测尖端同步靠近或远离高度检测组件的运动,即旋钮驱动齿轮带动调节杆上下移动,从而同步带动第一连杆与第二连杆分别驱动第一支撑杆与第二支撑杆绕支架同向或反向转动,从而带动第一检测尖端和第二检测尖端同步靠近或远离高度检测组件,由于第一检测尖端和第二检测尖端对称设置在高度检测组件的两侧,使得高度检测组件能够始终位于第一检测尖端和第二检测尖端的中间位置即第一检测尖端到高度检测组件的距离与第二检测尖端到高度检测组件的距离相同,不受第一检测尖端和第二检测尖端的相对运动的影响,能够保障实现同时测量焊缝熔宽与余高或凹陷等几何量,还能有效消除测量误差,从而提高测量精度,更加适用于高能束流焊接接头的焊缝余高或凹陷量与熔宽等几何量检验,更适应于夹角小于90°的角焊缝余高或凹陷量与熔宽等几何量检测,提高拓展焊缝检验范围。

16、采用旋扭、刻度线和指向线匹配设计,使旋扭的转动能够定量实时反映出两个检测尖端的间距,从而使检测尖端的几何尺寸足够小,以便实现狭窄空间范围内的焊缝几何量检测的功能,克服了常规游标卡尺的长度方向较长状态无法伸入狭窄空间的局限性。

17、通过第一限位凸台以及第二限位凸台来防止高度检测尺在支架上滑动时不脱离该数字显示仪,确保高度检测尺在支架上的移动距离被数字显示仪进行读取的有效性。

18、通过高度检测尖端的垂直投影与第一检测尖端以及第二检测尖端在接触状态下的垂直投影相重合,确保测量基准面的统一,有利于保障同时测量焊缝的熔宽与余高或凹陷量的准确性。

技术特征:

1.一种焊缝检验装置,用于测量所述焊缝(6)的凹陷量与熔宽,其特征在于,包括:

2.根据权利要求1所述的焊缝检验装置,其特征在于,所述传动单元包括滑设于所述支架(1)上的调节杆(15)以及用于驱动所述调节杆(15)在所述支架(1)上滑动的齿轮(14)。

3.根据权利要求2所述的焊缝检验装置,其特征在于,所述支架(1)上设有用于安装且配合所述调节杆(15)滑动的导向滑槽(13),所述齿轮(14)设于所述导向滑槽(13)内,所述调节杆(15)上设有与所述齿轮(14)啮合的齿条(151)。

4.根据权利要求3所述的焊缝检验装置,其特征在于,所述支架(1)上还设有用于覆盖所述导向滑槽(13)的盖板(3),所述调节杆(15)位于所述盖板(3)与所述导向滑槽(13)构成的空间内。

5.根据权利要求2所述的焊缝检验装置,其特征在于,所述传动单元还包括第一连杆(16)和第二连杆(17),所述第一连杆(16)的一端与所述调节杆(15)铰接,所述第二连杆(17)的一端与所述调节杆(15)铰接,所述第一连杆(16)的另一端与所述宽度检测组件铰接,所述第二连杆(17)的另一端与所述宽度检测组件铰接,所述第一连杆(16)和所述第二连杆(17)呈镜像对称设置于所述调节杆(15)的两侧。

6.根据权利要求5所述的焊缝检验装置,其特征在于,所述宽度检测组件还包括第一支撑杆(11)和第二支撑杆(12),所述第一支撑杆(11)的一端与所述支架(1)铰接,所述第一支撑杆(11)的另一端设有所述第一检测尖端(111),所述第二支撑杆(12)的一端与所述支架(1)铰接,所述第二支撑杆(12)的另一端设有所述第二检测尖端(121),所述第一支撑杆(11)和所述第二支撑杆(12)呈镜像对称设置于所述调节杆(15)的两侧。

7.根据权利要求6所述的焊缝检验装置,其特征在于,所述第一连杆(16)的另一端铰接于所述第一支撑杆(11)的中部,所述第二连杆(17)的另一端铰接与所述第二支撑杆(12)的中部。

8.根据权利要求4所述的焊缝检验装置,其特征在于,所述驱动单元包括与所述齿轮(14)驱动连接的旋钮(4),所述旋钮(4)上设有标记指向线(41),所述盖板(3)上靠近所述旋钮(4)的侧面设有多个刻度线(31)。

9.根据权利要求1所述的焊缝检验装置,其特征在于,所述高度检测组件包括滑设于所述支架(1)上的高度检测尺(5)以及固定安装在所述支架(1)上且用于实时显示所述高度检测尺(5)的移动距离的数字显示仪(2)。

10.根据权利要求9所述的焊缝检验装置,其特征在于,所述高度检测尺(5)上远离待测量所述焊缝(6)的一端设有第一限位凸台(52)以及靠近带测量所述焊缝(6)的一端设有高度检测尖端(51)和第二限位凸台(53),所述第二限位凸台(53)靠近所述高度检测尖端(51)设置,且所述高度检测尖端(51)的垂直投影与做同步靠近所述高度检测组件而相互接触状态下的所述第一检测尖端(111)以及所述第二检测尖端(121)的垂直投影相重合。

技术总结

本技术涉及一种焊缝检验装置,包括支架组件,高度检测组件以及宽度检测组件,该支架组件,包括支架以及设于支架上的传动单元;高度检测组件,滑动设置于支架上;宽度检测组件,设于支架上远离高度检测组件的一侧且与传动单元连接;驱动单元设于支架上远离高度检测组件的一侧,且驱动单元与传动单元连接;宽度检测组件包括设于支架上的第一检测尖端和第二检测尖端且分别对称布置在高度检测组件的两侧,驱动单元驱动传动单元带动第一检测尖端和第二检测尖端同步靠近或远离高度检测组件。本技术能够使得高度检测组件始终位于第一检测尖端和第二检测尖端的中间位置,不仅实现同时测量焊缝熔宽与凹陷量,还能有效消除测量误差,提高测量精度。

技术研发人员:许飞

受保护的技术使用者:中国航空制造技术研究院

技术研发日:20230103

技术公布日:2024/1/11

- 还没有人留言评论。精彩留言会获得点赞!