涡轮转子检测装置的制作方法

本技术涉及涡轮转子生产,具体涉及一种涡轮转子检测装置。

背景技术:

1、据中国铸造协会统计数据显示,2020年,铝铸件总产量673万吨。铸件生产过程中产生的铸造缺陷,如非金属夹杂物、气孔、缩孔、多肉等都对性能影响巨大,对产品的使用性能带来潜在的危险。对于很多直接采用铸态的薄壁件来说,具体像铸造涡轮。

2、涡轮一般应用在汽车零部件上,运行时转速高(最高可达20万转/分),其动平衡要求极高,所以要进行全检,工作量大。

3、目前国内铸造生产车间大多数是人工检测缺陷,检测依据工人的先验知识,客观性不强,检测效率低,不稳定、存在漏检、错检等现象。

4、随着市场对铸件质量要求越来越高和企业劳动力成本的提升,依赖于人工检测的传统质量监控体系已不适应现代生产发展的需求,特别是在铸件的大批量生产中。并且人工检测无法判断涡轮转子表面缺陷分布特点、规律及检测方法。

技术实现思路

1、本实用新型提供一种涡轮转子检测装置,本实用新型通过机器视觉对涡轮进行检测,以确定涡轮是否存在缺陷。

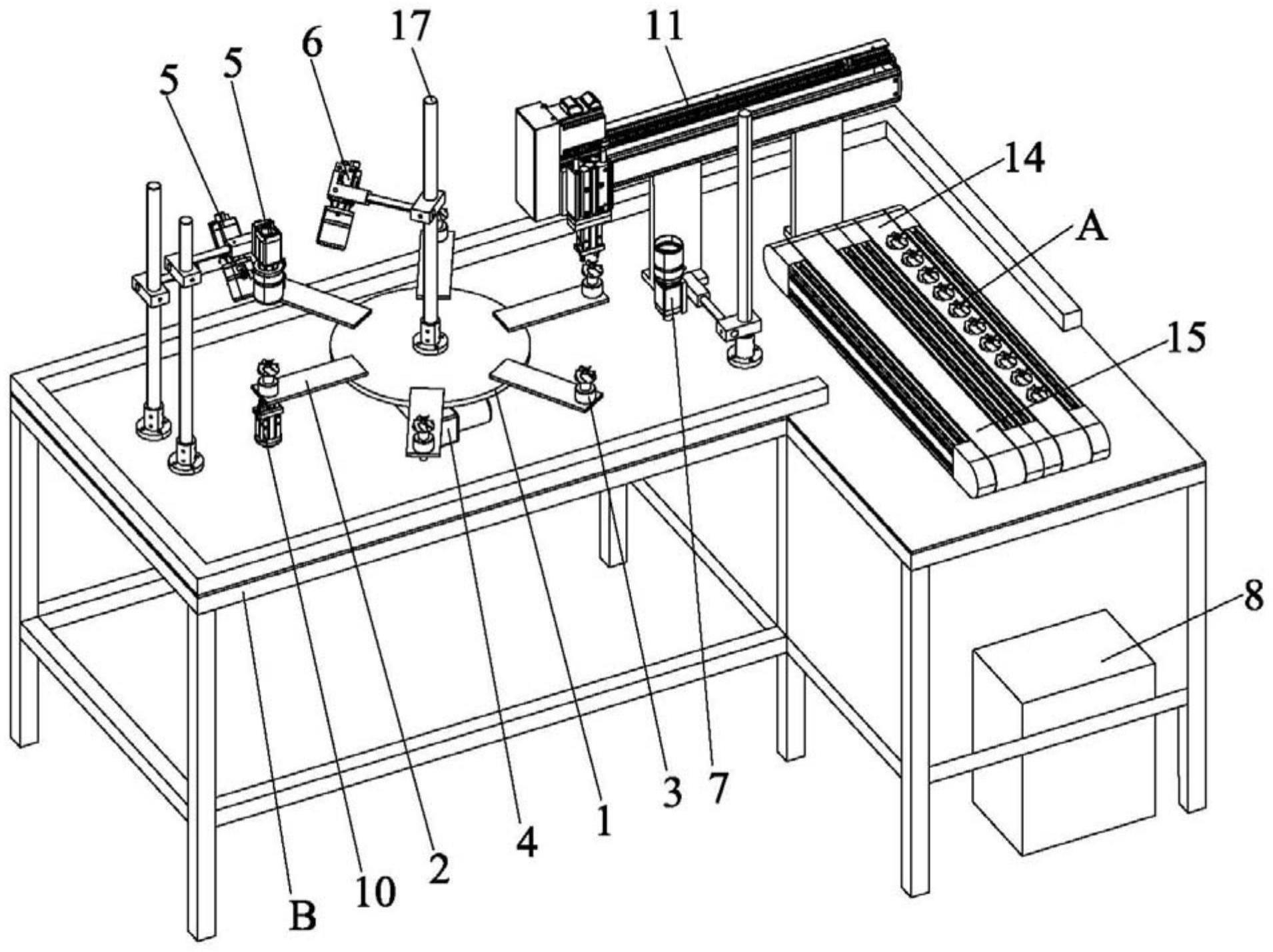

2、涡轮转子检测装置,包括:

3、转盘机构,转盘机构的两侧分别设有第一检测区域和第二检测区域;

4、多个沿着转盘机构周向均布的支撑板,每个支撑板的一端与转盘机构固定,每个支撑板的另一端设有通孔;

5、涡轮转子支撑组件,涡轮转子支撑组件的一端穿过支撑板上的通孔;

6、驱动转盘机构旋转的分度机构,分度机构与转盘机构连接;

7、对涡轮转子的上部进行图像采集的第一工业相机、第二工业相机,第一工业相机位于第一检测区域,且第一工业相机、第二工业相机的轴向与所述通孔轴向之间形成的夹角相同或不同;

8、用于夹持涡轮转子支撑组件并驱动涡轮转子支撑组件旋转的旋转夹持装置,旋转夹持装置设置在第一检测区域;

9、夹持涡轮转子并驱动涡轮转子升降的升降夹持机构,升降夹持机构位于第二检测区域;

10、对升降夹持机构夹持的涡轮转子下部进行图像采集的第三工业相机;

11、分别与第一工业相机、第二工业相机、第三工业相机电连接的控制器。

12、本实用新型具有以下优点:

13、1、本实用新型构建的涡轮表面缺陷在线高速、高效的自动化检测系统,大幅提升效率和稳定性,推动涡轮生产的升级。

14、2、极大减少了人工的参与,提高了检测的效率和产品表面的质量。

15、3、通过视觉检测获得涡轮表面表面缺陷分布特点、规律,通过图像处理和识别算法,研究基于小样本卷积神经网络在小型铝铸件表面缺陷上的应用。

技术特征:

1.涡轮转子检测装置,其特征在于,包括:

2.根据权利要求1所述的涡轮转子检测装置,其特征在于,涡轮转子支撑组件(3)包括:

3.根据权利要求1所述的涡轮转子检测装置,其特征在于,旋转夹持装置包括:

4.根据权利要求1所述的涡轮转子检测装置,其特征在于,还包括驱动升降夹持机构平移的平移驱动器(11),所述升降夹持机构与平移驱动器(11)连接。

5.根据权利要求1或4所述的涡轮转子检测装置,其特征在于,升降夹持机构包括:

6.根据权利要求4所述的涡轮转子检测装置,其特征在于,还包括用于接收升降夹持机构释放的涡轮转子(a)的第一皮带输送机构(14)和第二皮带输送机构(15)。

7.根据权利要求1所述的涡轮转子检测装置,其特征在于,还包括固定套(16)、第一支撑杆(17),所述固定套(16)设置在转盘机构(1)的中心部位,固定套(16)内设有轴承,所述第一支撑杆(17)与轴承配合,所述第二工业相机(6)安装在第一支撑杆(17)上。

技术总结

本技术公开了一种涡轮转子检测装置,转盘机构的两侧分别设有第一检测区域和第二检测区域;每个支撑板的一端与转盘机构固定,每个支撑板的另一端设有通孔;涡轮转子支撑组件的一端穿过支撑板上的通孔;分度机构与转盘机构连接;第一工业相机位于第一检测区域,且第一工业相机、第二工业相机的轴向与所述通孔轴向之间形成的夹角相同或不同;旋转夹持装置设置在第一检测区域;升降夹持机构位于第二检测区域;对升降夹持机构夹持的涡轮下部进行图像采集的第三工业相机。本技术通过机器视觉对涡轮进行检测,以确定涡轮是否存在缺陷。

技术研发人员:汪晓伍,高正俊,吉秋菊,唐云冰

受保护的技术使用者:常州环能涡轮动力股份有限公司

技术研发日:20230129

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!