一种用于箱体工件气密检测的压紧工装的制作方法

本技术涉及气密检测设备,尤其涉及一种用于箱体工件气密检测的压紧工装。

背景技术:

1、气密性试验主要是检验容器的各联接部位是否有泄漏现象。介质毒性程度为极度、高度危害或设计上不允许有微量泄漏的压力容器,必须进行气密性试验。

2、高标准的箱体工件在制造完毕后需要检测其气密性,检测气密性通常需要先将箱体工件的各个敞口暂时遮盖封闭起来,但通常采用人工的方式,使用相应密封堵头将各个敞口封堵,费时费力且效率低下,使用自动化设备将箱体工件密封可大大提高密封效率,但由于标准化箱体工件生产在长度尺寸上会有所不同,导致相应的自动化设备适用范围小,适配性差。

技术实现思路

1、本申请实施例提供了一种适用范围广、产品置放位置稳定、密封效果好、气密检测效率高的用于箱体工件气密检测的压紧工装。

2、为了解决上述技术问题,本实用新型通过下述技术方案得以解决:

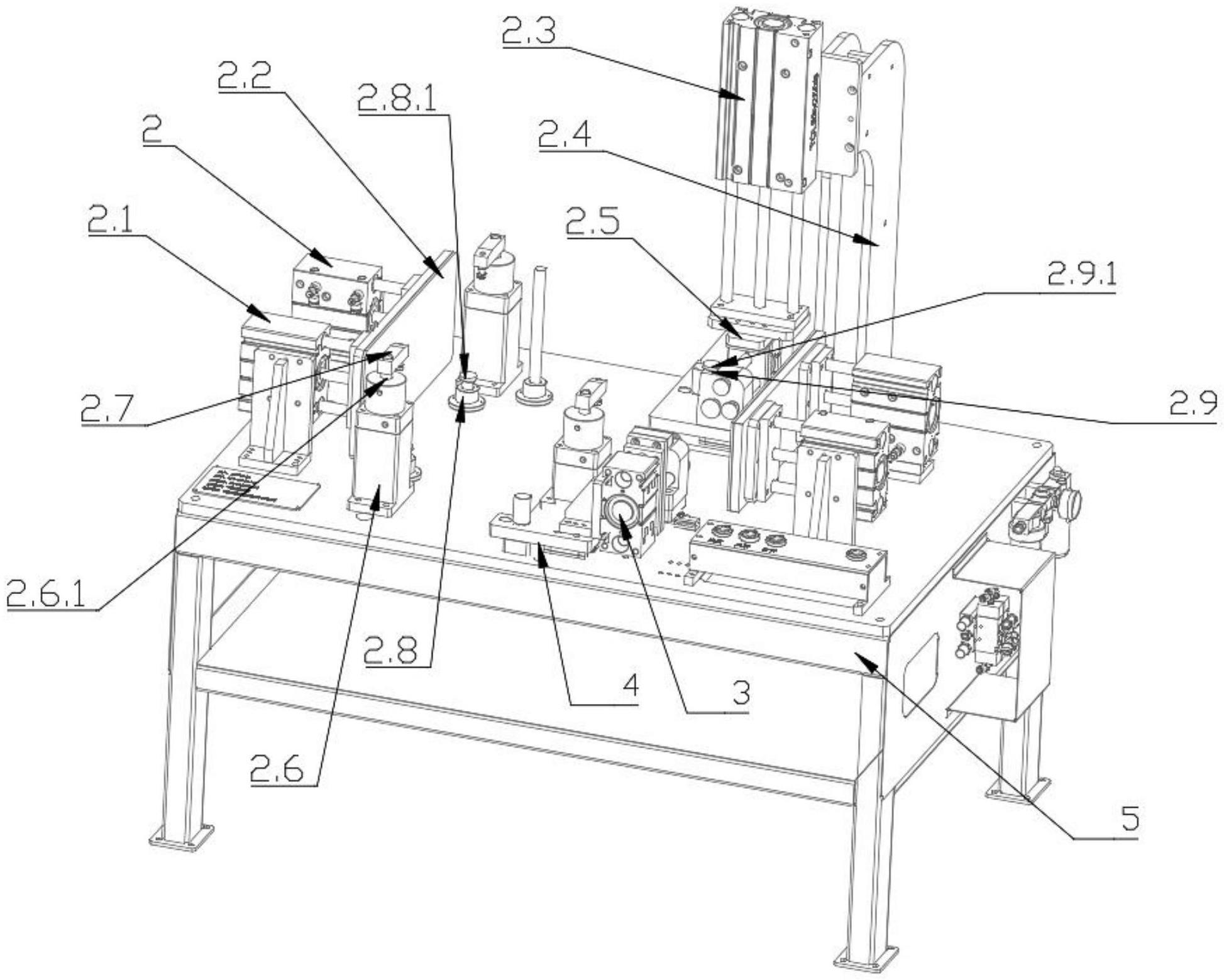

3、本实用新型一种用于箱体工件气密检测的压紧工装,包括压紧机构、密封机构、滑动机构与支架,所述压紧机构、滑动机构固定于所述支架上,所述箱体工件通过所述压紧机构压紧固定于所述支架上,所述箱体工件前后端面设有第一开孔,所述密封机构包括第一气缸与密封件,所述第一气缸通过所述滑动机构相对于所述箱体工件滑动设置,所述第一气缸滑动方向与所述箱体工件前后端面相互平行,所述第一气缸推动所述密封件封堵所述第一开孔。

4、本实用新型的优点在于:箱体工件通过压紧机构压紧固定,产品置放位置稳定,防止箱体工件在气密检测过程中位置发生偏移,根据不同箱体工件在长度尺寸上的不同,第一开孔的位置会有所改变,第一气缸通过滑动机构滑动,使密封件与第一开孔相互对应,第一气缸推动密封件将第一开孔封堵,防止气密检测结果发生偏差,扩大了适用范围,同时提高了密封效率。

5、进一步的,所述滑动机构包括固定板、滑板、滑轨与滑块,所述固定板固定于所述支架上,所述滑轨设置于所述固定板两端,所述滑块设有与所述滑轨相配合的滑槽,所述滑块上端面与所述滑板固定连接,所述第一气缸固定于所述滑板上。滑块通过滑槽在滑轨上滑动,第一气缸通过滑板固定于滑块上,滑块滑动带动滑板滑动进而实现第一气缸相对于箱体工件滑动。

6、进一步的,所述滑动机构包括插柱,所述滑板设有通孔,所述固定板设有插孔,所述插柱穿过所述通孔插入所述插孔。根据第一开孔在箱体工件前后端面的位置,第一气缸滑动至相应位置使密封件与第一开孔相互对应,插柱穿过通孔插入插孔,实现滑板与固定板的连接,限制滑块继续滑动。

7、进一步的,所述压紧机构包括第二气缸与密封板,所述箱体工件侧壁设有开口,所述密封板与所述开口对应设置,所述第二气缸推动所述密封板封堵所述开口。密封板与开口相互对应,第二气缸推动密封板密封开口,实现箱体工件侧壁的密封。

8、进一步的,所述压紧机构包括第三气缸、安装座与压板,所述箱体工件上端面设有第二开孔,所述安装座固定于所述支架上,所述安装座设置于靠近所述箱体工件一侧,所述安装座上部固定连接所述第三气缸,所述第三气缸推动所述压板向下位移封堵所述第二开孔。第三气缸固定于安装座上部,可推动压板上下位移,第三气缸推动压板向下位移封堵第二开孔,实现箱体工件上端面的密封。

9、进一步的,所述压紧机构包括旋转压紧气缸与压块,所述旋转压紧气缸固定于所述支架上,所述旋转压紧气缸设置于靠近所述箱体工件另一侧,所述压块设置于所述旋转压紧气缸上端,所述旋转压紧气缸驱动所述压块转动并压紧所述箱体工件上端面。旋转压紧气缸驱动压块转动,使箱体工件投放至指定位置,后继续驱动压块转动压紧箱体工件上端面。

10、进一步的,所述箱体工件前后端面设有凹腔,所述第一开孔设于所述凹腔内端面,所述密封件包括密封推块与密封堵头,所述第一气缸与所述密封推块连接,所述密封堵头设置于所述密封推块端面上,所述密封堵头配合封堵所述第一开孔。第一开孔设置于空腔内,第一气缸推动密封推块进而使密封堵头封堵第一开孔,便于密封,密封效果好。

11、进一步的,所述压紧机构包括第一支撑柱与第二支撑柱,所述第一支撑柱固定于所述支架上,所述第一支撑柱上端面设有第一支撑块,所述第一支撑块与所述箱体工件下端面相抵,所述第二支撑柱固定于所述密封推块上端面,所述第二支撑柱设有第二支撑块,所述凹腔设有支撑面,所述第二支撑块与所述支撑面相抵。第一支撑块与第二支撑块共同作用,实现对箱体工件整体的支撑。

技术特征:

1.一种用于箱体工件气密检测的压紧工装,其特征在于,包括压紧机构(2)、密封机构(3)、滑动机构(4)与支架(5),所述压紧机构(2)、滑动机构(4)固定于所述支架(5)上,所述箱体工件(1)通过所述压紧机构(2)压紧固定于所述支架(5)上,所述箱体工件(1)前后端面设有第一开孔(1.1),所述密封机构(3)包括第一气缸(3.1)与密封件(3.2),所述第一气缸(3.1)通过所述滑动机构(4)相对于所述箱体工件(1)滑动设置,所述第一气缸(3.1)滑动方向与所述箱体工件(1)前后端面相互平行,所述第一气缸(3.1)推动所述密封件(3.2)封堵所述第一开孔(1.1)。

2.如权利要求1所述的一种用于箱体工件气密检测的压紧工装,其特征在于,所述滑动机构(4)包括固定板(4.1)、滑板(4.2)、滑轨(4.3)与滑块(4.4),所述固定板(4.1)固定于所述支架(5)上,所述滑轨(4.3)设置于所述固定板(4.1)两端,所述滑块(4.4)设有与所述滑轨(4.3)相配合的滑槽(4.4.1),所述滑块(4.4)上端面与所述滑板(4.2)固定连接,所述第一气缸(3.1)固定于所述滑板(4.2)上。

3.如权利要求2所述的一种用于箱体工件气密检测的压紧工装,其特征在于,所述滑动机构(4)包括插柱(4.5),所述滑板(4.2)设有通孔(4.2.1),所述固定板(4.1)设有插孔(4.1.1),所述插柱(4.5)穿过所述通孔(4.2.1)插入所述插孔(4.1.1)。

4.如权利要求1所述的一种用于箱体工件气密检测的压紧工装,其特征在于,所述压紧机构(2)包括第二气缸(2.1)与密封板(2.2),所述箱体工件(1)侧壁设有开口(1.2),所述密封板(2.2)与所述开口(1.2)对应设置,所述第二气缸(2.1)推动所述密封板(2.2)封堵所述开口(1.2)。

5.如权利要求1所述的一种用于箱体工件气密检测的压紧工装,其特征在于,所述压紧机构(2)包括第三气缸(2.3)、安装座(2.4)与压板(2.5),所述箱体工件(1)上端面设有第二开孔(1.3),所述安装座(2.4)固定于所述支架(5)上,所述安装座(2.4)设置于靠近所述箱体工件(1)一侧,所述安装座(2.4)上部固定连接所述第三气缸(2.3),所述第三气缸(2.3)推动所述压板(2.5)向下位移封堵所述第二开孔(1.3)。

6.如权利要求1所述的一种用于箱体工件气密检测的压紧工装,其特征在于,所述压紧机构(2)包括旋转压紧气缸(2.6)与压块(2.7),所述旋转压紧气缸(2.6)固定于所述支架(5)上,所述旋转压紧气缸(2.6)设置于靠近所述箱体工件(1)另一侧,所述压块(2.7)设置于所述旋转压紧气缸(2.6)上端,所述旋转压紧气缸(2.6)驱动所述压块(2.7)转动并压紧所述箱体工件(1)上端面。

7.如权利要求1所述的一种用于箱体工件气密检测的压紧工装,其特征在于,所述箱体工件(1)前后端面设有凹腔(1.4),所述第一开孔(1.1)设于所述凹腔(1.4)内端面,所述密封件(3.2)包括密封推块(3.2.1)与密封堵头(3.2.2),所述第一气缸(3.1)与所述密封推块(3.2.1)连接,所述密封堵头(3.2.2)设置于所述密封推块(3.2.1)端面上,所述密封堵头(3.2.2)配合封堵所述第一开孔(1.1)。

8.如权利要求7所述的一种用于箱体工件气密检测的压紧工装,其特征在于,所述压紧机构(2)包括第一支撑柱(2.8)与第二支撑柱(2.9),所述第一支撑柱(2.8)固定于所述支架(5)上,所述第一支撑柱(2.8)上端面设有第一支撑块(2.8.1),所述第一支撑块(2.8.1)与所述箱体工件(1)下端面相抵,所述第二支撑柱(2.9)固定于所述密封推块(3.2.1)上端面,所述第二支撑柱(2.9)设有第二支撑块(2.9.1),所述凹腔(1.4)设有支撑面(1.4.1),所述第二支撑块(2.9.1)与所述支撑面(1.4.1)相抵。

技术总结

本技术公开了一种用于箱体工件气密检测的压紧工装,包括压紧机构、密封机构、滑动机构与支架,所述压紧机构、滑动机构固定于所述支架上,所述箱体工件通过所述压紧机构压紧固定于所述支架上,所述箱体工件前后端面设有第一开孔,所述密封机构包括第一气缸与密封件,所述第一气缸通过所述滑动机构相对于所述箱体工件滑动设置,所述第一气缸滑动方向与所述箱体工件前后端面相互平行,所述第一气缸推动所述密封件封堵所述第一开孔。采用本技术箱体工件产品置放位置稳定,大幅提升检测效率,扩大适用范围。

技术研发人员:胡厚元,李立环

受保护的技术使用者:宁波万金精密科技股份有限公司

技术研发日:20230210

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!