一种用于成型机的空塑格检测装置的制作方法

本申请涉及检测,更具体地,涉及一种用于成型机的空塑格检测装置。

背景技术:

1、滤棒生产过程中,塑格用于盛装成型机生产的滤棒,并将滤棒发送出去以形成卷烟。塑格的使用流程如下:成型机启动后,其装盘机将生产的滤棒填装到空的塑格内,满格下盘,当一组完成填装的塑格达到19格后,形成满盘塑格,随后满盘塑格被放入高架库,固化4小时。随后,根据发送机的要料指令,堆垛机将满盘塑格从高架库出库,然后推送至指定的发送机,由发送机进行滤棒发送。清空滤棒的空塑格再进行满盘后形成满盘空塑格,再次进入高架库,然后根据成型机的要料指令,堆垛机将满盘空塑格推送至指定的成型机进行滤棒的填装,整个过程循环往复。

2、但在实际使用过程中,滤棒存在因胶水、静电等因素粘连在塑格表面的现象,导致空塑格内侧面存在残留滤棒的现象。现有的设备上没有空塑格的检测装置,无法及时发现和清理残留,由于当前生产滤棒规格较多,因此存在残留与不同牌号的滤棒之间的混牌现象,轻则导致发送机故障,重则导致产品质量风险的产生。

技术实现思路

1、本申请提供一种用于成型机的空塑格检测装置,对空塑格的填装空间进行残留检测,在检测到残留时通过报警器报警,在未检测到残留时通过机械手将空塑格移动至空塑格装填工位进行装填,避免混牌现象的发生,降低了发送机的故障率,并提高了产品质量。

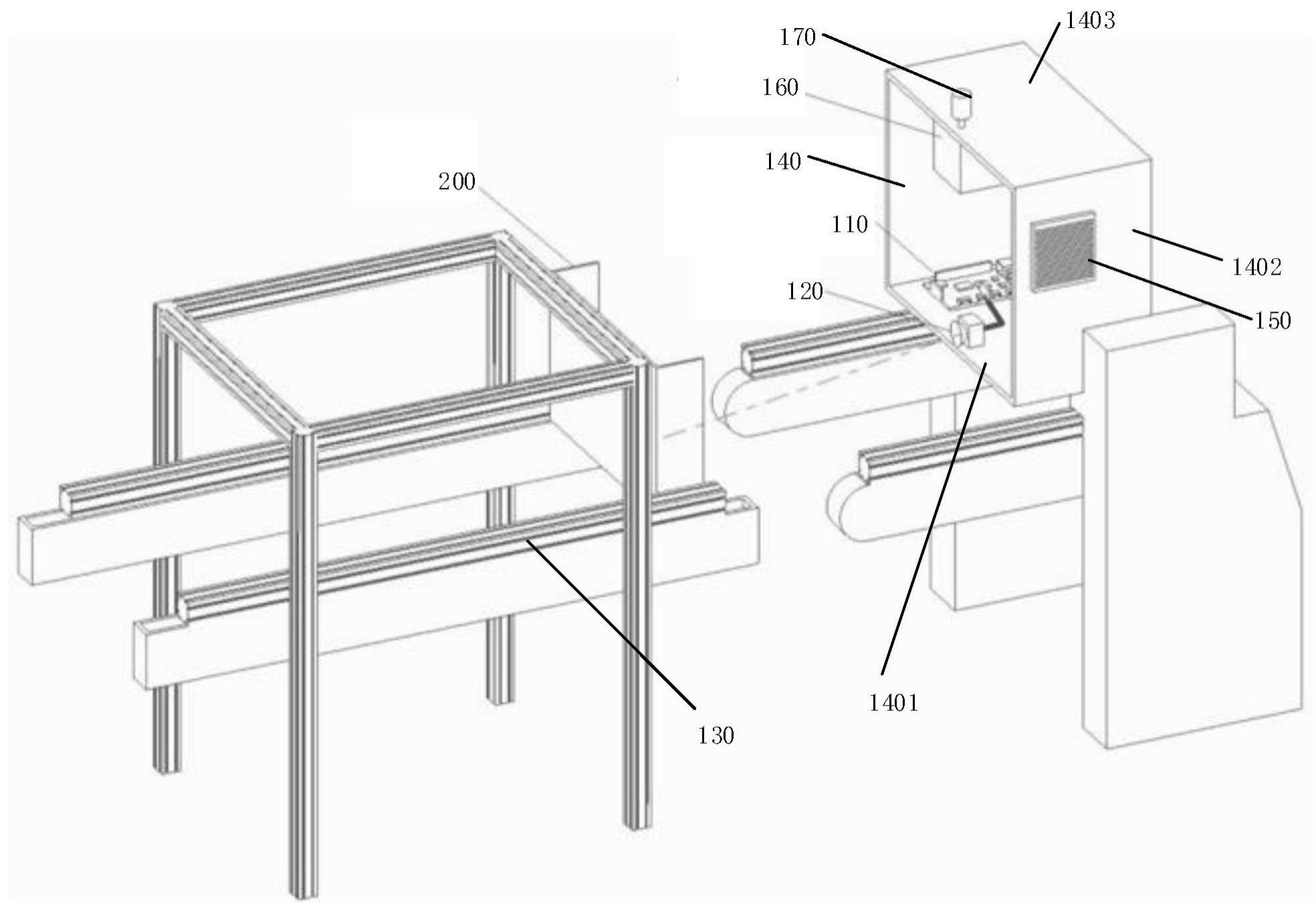

2、本申请提供了一种用于成型机的空塑格检测装置,包括报警控制器、摄像头以及报警器;

3、摄像头正对成型机的装盘机上的空塑格输送通道,空塑格位于空塑格输送通道上的检测位时,摄像头的拍摄范围覆盖空塑格的装填空间;

4、报警控制器分别与摄像头和报警器信号连接。

5、优选地,空塑格检测装置还包括plc控制器和机械手;

6、plc控制器分别与报警控制器和机械手的执行器信号连接,机械手位于检测位的正上方,机械手用于将空塑格从检测位转运至装盘机的空塑格装填工位。

7、优选地,空塑格检测装置还包括壳体,壳体的第一竖直侧面敞口并朝向空塑格输送通道上的空塑格,摄像头固定在壳体的下侧面的顶面上。

8、优选地,报警控制器固定在壳体的下侧面的顶面上。

9、优选地,报警器为声音报警器。

10、优选地,声音报警器的扬声器固定在壳体的第二竖直侧面上,第二竖直侧面与第一竖直侧面平行或垂直。

11、优选地,报警器为灯光报警器。

12、优选地,灯光报警器的执行器固定在壳体的上侧面的底面上,灯光报警器的报警灯固定在壳体的上侧面的顶面上。

13、优选地,报警器为声光报警器。

14、优选地,摄像头为usb摄像头。

15、通过以下参照附图对本申请的示例性实施例的详细描述,本申请的其它特征及其优点将会变得清楚。

技术特征:

1.一种用于成型机的空塑格检测装置,其特征在于,包括报警控制器、摄像头以及报警器;

2.根据权利要求1所述的用于成型机的空塑格检测装置,其特征在于,所述空塑格检测装置还包括plc控制器和机械手;

3.根据权利要求1或2所述的用于成型机的空塑格检测装置,其特征在于,还包括壳体,所述壳体的第一竖直侧面敞口并朝向所述空塑格输送通道上的空塑格,所述摄像头固定在所述壳体的下侧面的顶面上。

4.根据权利要求3所述的用于成型机的空塑格检测装置,其特征在于,所述报警控制器固定在所述壳体的下侧面的顶面上。

5.根据权利要求4所述的用于成型机的空塑格检测装置,其特征在于,所述报警器为声音报警器。

6.根据权利要求5所述的用于成型机的空塑格检测装置,其特征在于,所述声音报警器的扬声器固定在所述壳体的第二竖直侧面上,所述第二竖直侧面与所述第一竖直侧面平行或垂直。

7.根据权利要求4所述的用于成型机的空塑格检测装置,其特征在于,所述报警器为灯光报警器。

8.根据权利要求7所述的用于成型机的空塑格检测装置,其特征在于,所述灯光报警器的执行器固定在所述壳体的上侧面的底面上,所述灯光报警器的报警灯固定在所述壳体的上侧面的顶面上。

9.根据权利要求4所述的用于成型机的空塑格检测装置,其特征在于,所述报警器为声光报警器。

10.根据权利要求1所述的用于成型机的空塑格检测装置,其特征在于,所述摄像头为usb摄像头。

技术总结

本申请公开了一种用于成型机的空塑格检测装置,包括报警控制器、摄像头以及报警器;摄像头正对成型机的装盘机上的空塑格输送通道,空塑格位于空塑格输送通道上的检测位时,摄像头的拍摄范围覆盖空塑格的装填空间;报警控制器分别与摄像头和报警器信号连接。本申请对空塑格的填装空间进行残留检测,在检测到残留时通过报警器报警,在未检测到残留时通过机械手将空塑格移动至空塑格装填工位进行装填,避免混牌现象的发生,降低了发送机的故障率,并提高了产品质量。

技术研发人员:宋韬,庄雅娟,徐泽龙

受保护的技术使用者:浙江中烟工业有限责任公司

技术研发日:20230302

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!