电连接器检测装置的制作方法

本文件涉及电连接器检测,尤其涉及一种电连接器检测装置。

背景技术:

1、电连接器因其高质量和高可靠性的特点,广泛应用于航空、航天、国防等领域,其中仅火箭系统中就使用了数十种型号的电连接器,其质量的优劣关乎整个系统的运行成败。在火箭总装接收、入库的环节中,需要对连接器的外观进行检查,现有检查方法为操作人员通过目视对连接器的绝缘体、接触体进行外观检查,使用卡尺测量接触体的尺寸。电连接器型号多,形状及尺寸复杂,对操作人员的检查工作有很大影响。其中绝缘体的外观损伤容易检出,但接触体尺寸小且密集,电连接器的插针、插孔在检查时,因为物理条件的限制,不能完全排查其微小的尺寸差异,插针的微小倾斜会导致火箭总装过程电连接器插接故障,插针损伤;插孔中微小多余物存在以及簧片歪斜同样会导致火箭电气信号无法传输,发生质量问题。质量问题发生在总装阶段,需要进行电连接器的更换,影响火箭总装周期;若故障在火箭发射过程中出现,甚至可能导致火箭发射失利。现在需要一种便捷的方式,缩短电连接器接收检查及上箭前检查的工时,并提高检测精度,避免因电连接器检查不到位,而导致火箭总装延迟甚至发射失利。

技术实现思路

1、本实用新型提供了一种电连接器监测装置,旨在解决上述问题。

2、本实用新型实施例提供了一种电连接器检测装置,包括:外壳,外壳内部上方设置电机控制器、伺服电机、光源控制器、光源以及工业相机;外壳内部下方设置电连接器夹具;电机控制器与伺服电机连接,伺服电机与工业相机连接,光源控制器与光源连接。

3、采用本实用新型实施例,具备如下有益效果:

4、使用简单:操作人员选择被测电连接器型号后将其放入设备并锁紧,设备即可自动进行检查;

5、高精度:设备的夹具对产品进行精确定位,光学成像系统自动提取图像信息并进行运算处理,识别准确度和可靠性高;

6、高效:人工检测时,需要对电连接器的每一个连接体进行观察、测量,而设备能够一次性识别大量关键特征并将其处理,效率远高于人工;

7、高质量:相比人工,机器检测识别精度更高,质量更可靠;

8、通用性强:单机可以兼容多种型号电连接器的检查;

9、低成本:相比人工检测需要的大量劳动力,本设备可以代替人工,一次投资长期使用,有效降低劳动力成本。

10、附图说明

11、为了更清楚地说明本说明书一个或多个实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本说明书中记载的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动性的前提下,还可以根据这些附图获得其他的附图。

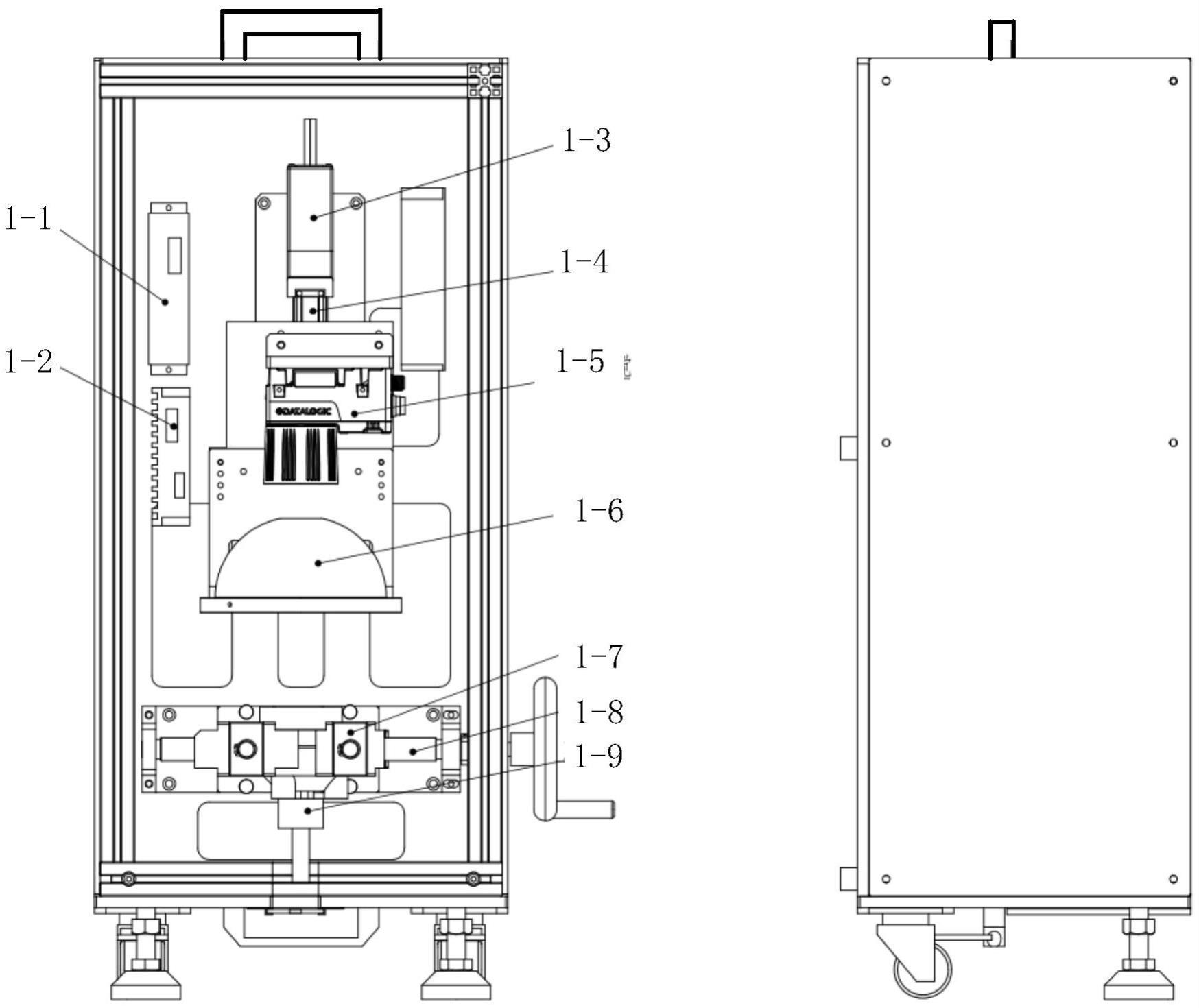

12、图1为本实用新型实施例的电连接器检测装置的内部构造示意图;

13、图2为本实用新型实施例的电连接器夹具的示意图;

14、图3为本实用新型实施例的电连接器检测装置的外部示意图。

技术特征:

1.一种电连接器检测装置,其特征在于,包括:外壳,所述外壳内部上方设置电机控制器、伺服电机、光源控制器、光源以及工业相机;外壳内部下方设置电连接器夹具;

2.根据权利要求1所述的电连接器检测装置,其特征在于,所述电连接器夹具具体包括:左侧夹具部件、右侧夹具部件、夹紧机构以及固定面板,所述左侧夹具部件和右侧夹具部件通过夹紧机构进行连接,所述夹紧机构通过固定面板固定在所述外壳侧面;

3.根据权利要求2所述的电连接器检测装置,其特征在于,所述夹紧机构具体包括:对中螺杆和手轮,所述对中螺杆与所述手轮连接。

4.根据权利要求1所述的电连接器检测装置,其特征在于,所述伺服电机与所述工业相机通过丝杠型直线模组连接。

5.根据权利要求2所述的电连接器检测装置,其特征在于,所述方形连接器夹具用于夹持边长小于等于100mm的电连接器。

6.根据权利要求2所述的电连接器检测装置,其特征在于,所述圆形连接器夹具用于夹持直径小于等于100mm的圆柱形电连接器。

7.根据权利要求1所述的电连接器检测装置,其特征在于,所述外壳上进一步设置屏蔽口,所述屏蔽口设置在所述外壳下部。

8.根据权利要求1所述的电连接器检测装置,其特征在于,所述外壳外部进一步设置控制面板,所述控制面板上设置空气开关、操作按钮以及触摸屏幕。

9.根据权利要求1所述的电连接器检测装置,其特征在于,所述外壳顶部设置把手。

10.根据权利要求1所述的电连接器检测装置,其特征在于,所述外壳底部设置脚轮和地脚。

技术总结

本说明书实施例提供了一种电连接器检测装置,其特征在于,包括:外壳,外壳内部上方设置电机控制器、伺服电机、光源控制器、光源以及工业相机;外壳内部下方设置电连接器夹具;电机控制器与伺服电机连接,伺服电机与所述工业相机连接,光源控制器与光源连接。本技术实通过伺服电机将相机与光源移动到合适的焦距上,在此距离进行检测,以适应不同型号的电连接器;提高了电连接器检测的准确率及效率。

技术研发人员:张琳,高欢,万美

受保护的技术使用者:火箭派(太仓)航天科技有限公司

技术研发日:20230307

技术公布日:2024/1/12

- 还没有人留言评论。精彩留言会获得点赞!