一种高强度万向轮支架检测平台的制作方法

本技术涉及万向轮支架的孔位检测设备,具体为一种高强度万向轮支架检测平台。

背景技术:

1、麦克拉姆轮是一种万向脚轮,其能在动载或者静载中水平360度旋转。麦克拉姆轮万向脚轮在生产的过程中,由于万向轮支架加工变形量较大,需要对支架上放置纺锤形滚棒的孔位进行检测,一般都是通过人工进行抽检的。这种检测方式虽然能够使用,但由于人工检测的速度较慢,检测效率无法得到提升,不能满足产品全检的工艺要求。

技术实现思路

1、本实用新型的目的在于提供一种高强度万向轮支架检测平台,以解决上述背景技术中提出人工检测万向轮支架孔位效率低的问题。

2、为实现上述发明目的,本实用新型采用如下技术方案:

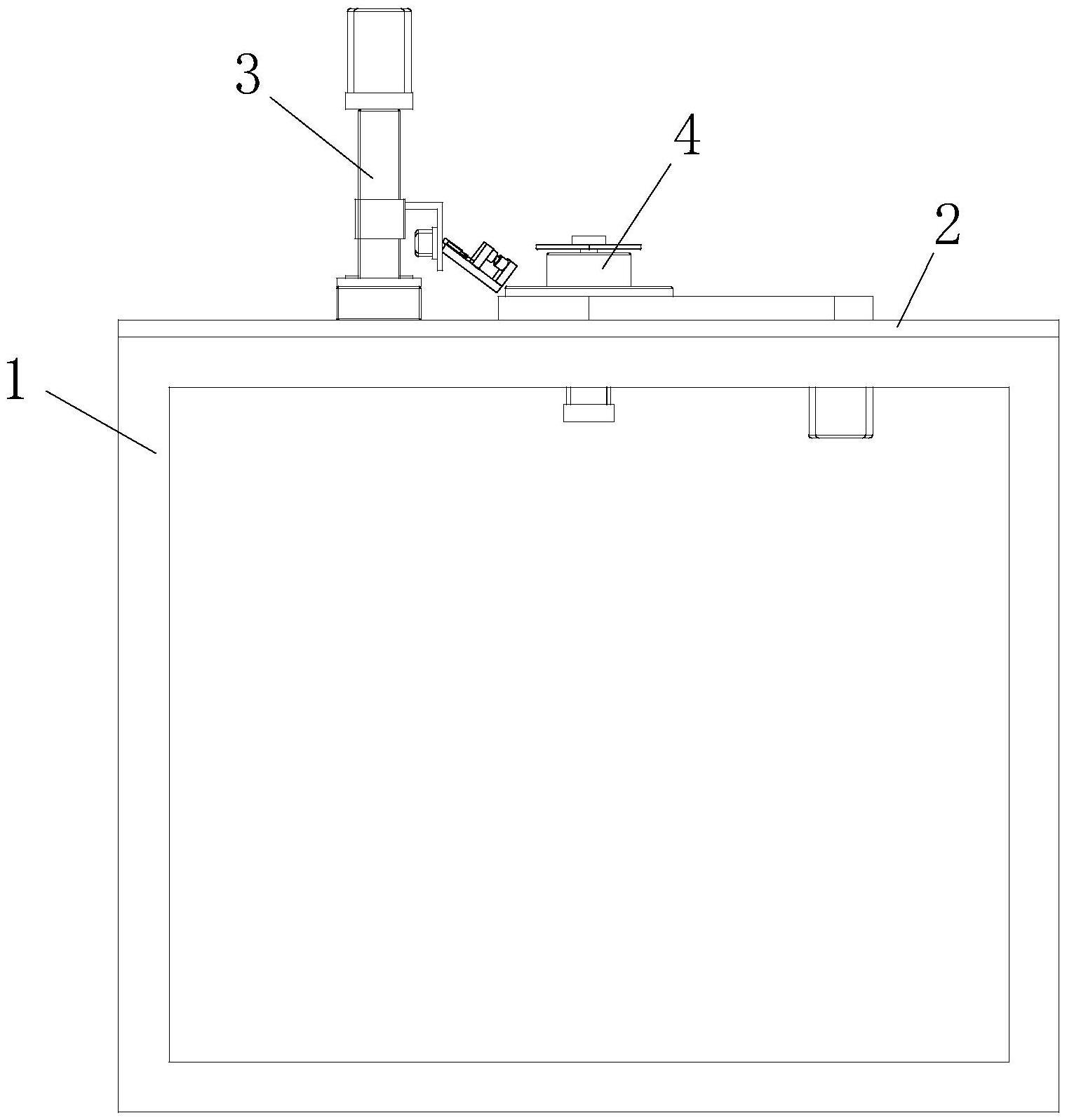

3、一种高强度万向轮支架检测平台,包括机架,所述机架的上端固定有平台,所述平台的左部安装有孔位检测单元,所述平台的右部转动安装有底座,所述底座的上端设置有定位端面,所述底座的中心沿竖向开设有通孔,所述通孔内滑动安装有夹紧杆,所述夹紧杆的上端向上延伸出通孔,并固定有夹紧盖,所述底座的底部固定有伸缩气缸,所述伸缩气缸的伸缩端与夹紧杆的下端固定连接,所述夹紧杆的外壁上套装有两半对称设置的夹紧块,所述底座的外壁上设置有若干传动槽,所述机架上固定安装有下部电机,所述下部电机的输出轴向上延伸贯穿平台的上端面,所述下部电机的输出轴延伸出平台的部分,其外壁上固定有驱动轮,所述驱动轮与底座的外壁上套装有传动皮带,所述传动皮带与传动槽相匹配。

4、优选的,所述孔位检测单元包括第一直线导轨模组,所述第一直线导轨模组具有第一移动端,所述第一移动端的移动方向沿机架的宽度方向设置,所述第一移动端上固定有第二直线导轨模组,所述第二直线导轨模组具有第二移动端,所述第二移动端的移动方向沿机架的高度方向设置,所述第二移动端上转动安装有转动台,所述转动台的中心线沿机架的长度方向设置,所述第二移动端上固定安装有转动电机,所述转动电机的输出轴与转动台固定连接,所述转动台朝向底座的一端固定有支撑架,所述支撑架上固定有第一检测块,所述第一检测块内设置有第一检测孔,所述第一检测块上固定有触点式传感器,所述触点式传感器的检测端延伸至第一检测孔内,所述支撑架上设置有滑动槽,所述滑动槽内安装有滑动块,所述滑动块上固定有第二检测块,所述第二检测块上固定有孔位检测插接块,所述孔位检测插接块可插接于第一检测孔,并触发触点传感器,所述支撑架上固定有检测气缸,所述检测气缸的伸缩端固定有弹片,所述弹片与第二检测块固定连接。

5、优选的,所述平台的上端还通过转动连接的方式安装有从动轮,所述传动皮套接从动轮的外壁上。

6、优选的,所述平台的上端可拆卸地安装有壳体,所述壳体与平台的上端面组合形成一个密封腔。

7、优选的,所述驱动轮、从动轮与传动槽均位于密封腔内。

8、优选的,所述壳体通过螺栓连接到方式固定在平台的上端。

9、优选的,所述壳体可采用透明材质。

10、优选的,两个所述夹紧块组合形成一个环形结构。

11、与现有技术相比,以上一个或多个技术方案存在以下有益效果:

12、本实用新型通过孔位检测单元与底座的配合,实现了对万向轮支架孔位的自动检测,判断万向轮支架的孔位是否满足生产工艺,提高了万向轮支架的检测效率,降低了人工干涉,保证了万向轮支架的生产精度。

技术特征:

1.一种高强度万向轮支架检测平台,其特征在于,包括:机架,所述机架的上端固定有平台,所述平台的左部安装有孔位检测单元,所述平台的右部转动安装有底座,所述底座的上端设置有定位端面,所述底座的中心沿竖向开设有通孔,所述通孔内滑动安装有夹紧杆,所述夹紧杆的上端向上延伸出通孔,并固定有夹紧盖,所述底座的底部固定有伸缩气缸,所述伸缩气缸的伸缩端与夹紧杆的下端固定连接,所述夹紧杆的外壁上套装有两半对称设置的夹紧块,所述底座的外壁上设置有若干传动槽,所述机架上固定安装有下部电机,所述下部电机的输出轴向上延伸贯穿平台的上端面,所述下部电机的输出轴延伸出平台的部分,其外壁上固定有驱动轮,所述驱动轮与底座的外壁上套装有传动皮带,所述传动皮带与传动槽相匹配。

2.根据权利要求1所述的高强度万向轮支架检测平台,其特征在于:所述孔位检测单元包括第一直线导轨模组,所述第一直线导轨模组具有第一移动端,所述第一移动端的移动方向沿机架的宽度方向设置,所述第一移动端上固定有第二直线导轨模组,所述第二直线导轨模组具有第二移动端,所述第二移动端的移动方向沿机架的高度方向设置,所述第二移动端上转动安装有转动台,所述转动台的中心线沿机架的长度方向设置,所述第二移动端上固定安装有转动电机,所述转动电机的输出轴与转动台固定连接,所述转动台朝向底座的一端固定有支撑架,所述支撑架上固定有第一检测块,所述第一检测块内设置有第一检测孔,所述第一检测块上固定有触点式传感器,所述触点式传感器的检测端延伸至第一检测孔内,所述支撑架上设置有滑动槽,所述滑动槽内安装有滑动块,所述滑动块上固定有第二检测块,所述第二检测块上固定有孔位检测插接块,所述孔位检测插接块可插接于第一检测孔,并触发触点传感器,所述支撑架上固定有检测气缸,所述检测气缸的伸缩端固定有弹片,所述弹片与第二检测块固定连接。

3.根据权利要求2所述的高强度万向轮支架检测平台,其特征在于:所述平台的上端还通过转动连接的方式安装有从动轮,所述传动皮套接从动轮的外壁上。

4.根据权利要求3所述的高强度万向轮支架检测平台,其特征在于:所述平台的上端可拆卸地安装有壳体,所述壳体与平台的上端面组合形成一个密封腔。

5.根据权利要求4所述的高强度万向轮支架检测平台,其特征在于:所述驱动轮、从动轮与传动槽均位于密封腔内。

6.根据权利要求5所述的高强度万向轮支架检测平台,其特征在于:所述壳体通过螺栓连接到方式固定在平台的上端。

7.根据权利要求6所述的高强度万向轮支架检测平台,其特征在于:所述壳体可采用透明材质。

8.根据权利要求2所述的高强度万向轮支架检测平台,其特征在于:两个所述夹紧块组合形成一个环形结构。

技术总结

本技术公开了一种高强度万向轮支架检测平台,包括机架,机架的上端固定有平台,平台的左部安装有孔位检测单元,平台的右部转动安装有底座,底座的上端设置有定位端面,底座的中心沿竖向开设有通孔,通孔内滑动安装有夹紧杆,夹紧杆的上端向上延伸出通孔,并固定有夹紧盖,底座的底部固定有伸缩气缸,夹紧杆的外壁上套装有两半对称设置的夹紧块,底座的外壁上设置有若干传动槽,机架上固定安装有下部电机。本技术通过孔位检测单元与底座的配合,实现了对万向轮支架孔位的自动检测,判断万向轮支架的孔位是否满足生产工艺,提高了万向轮支架的检测效率,降低了人工干涉,保证了万向轮支架的生产精度。

技术研发人员:徐千文,汤翔,王程,赵静

受保护的技术使用者:芜湖世航平台车零部件有限公司

技术研发日:20230306

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!