一种汽车爆胎试验设备的制作方法

本技术涉及汽车试验设备,具体涉及一种汽车爆胎试验设备。

背景技术:

1、汽车爆胎试验,是用于检验汽车轮胎爆胎应急安全装置性能是否满足标准要求的试验,试验过程需要在车辆运行过程中(直线、转弯、蛇形行驶等)模拟转向轴一侧轮胎发生爆胎。

2、现有爆胎试验设备的方案及存在的问题如下:

3、一、地上放一排钉子方案。驾驶员在车辆行驶过程中,将需要发生爆胎的轮胎往钉子上压过,完成爆胎过程。此方案存在的问题如下:

4、1、若钉子嵌入轮胎,无法实现爆胎,需换胎重新进行试验,可靠性差、效率低、成本高;

5、2、爆胎后直线行驶会导致后轴的轮胎也有很大概率压上钉子发生爆胎,无法达到试验要求,也需重新换胎进行试验,效率低、成本高;

6、3、驾驶员在行驶过程中需要找准钉子的位置,容易导致驾驶员注意力分散,对驾驶员技能要求高,操作性差、安全性差。

7、二、炸药起爆方案。将炸药贴在需要爆胎的轮胎上,适时引爆炸药,完成爆胎过程。此方案存在问题如下:

8、1、炸药属于管制品,每次使用前需上相关部门报备,手续繁琐,效率低;

9、2、炸药属于易爆品,危险性大;

10、3、需要演艺机构、矿山开发机构等有炸药使用和爆炸操作资质的机构和人员配合才能进行试验。效率低、成本太高。

11、三、轮毂放气方案。在专用轮毂上安装一圈放气阀,通过电磁阀控制放气,以放气替代爆胎。此方案存在问题如下:

12、1、需要特制轮毂,且不同轮胎规格都需要一套特制轮毂,通用性差、成本高;

13、2、试验前需将原车轮毂换成特制轮毂,特制轮毂上还需要安装一套放气管和电磁阀,结构辅助、笨重,效率低、安装难度大;

14、3、有的试验标准如“jt/t 782-2020”要求试验过程只能从轮胎侧面模拟爆胎,此方案适用性差。

15、四、针刺方案。通过气体发生剂,短时间内产生高强度气压,将刺针射出,扎破轮胎,完成爆胎过程。此方案存在问题如下:

16、1、此方案是通过导管将刺针射出,射出过程动能大,伤害性大,存在违法违规风险、危险性大。

技术实现思路

1、所以,针对现有技术问题,本实用新型提供一种汽车爆胎试验设备,用于该试验过程中致使轮胎爆胎。

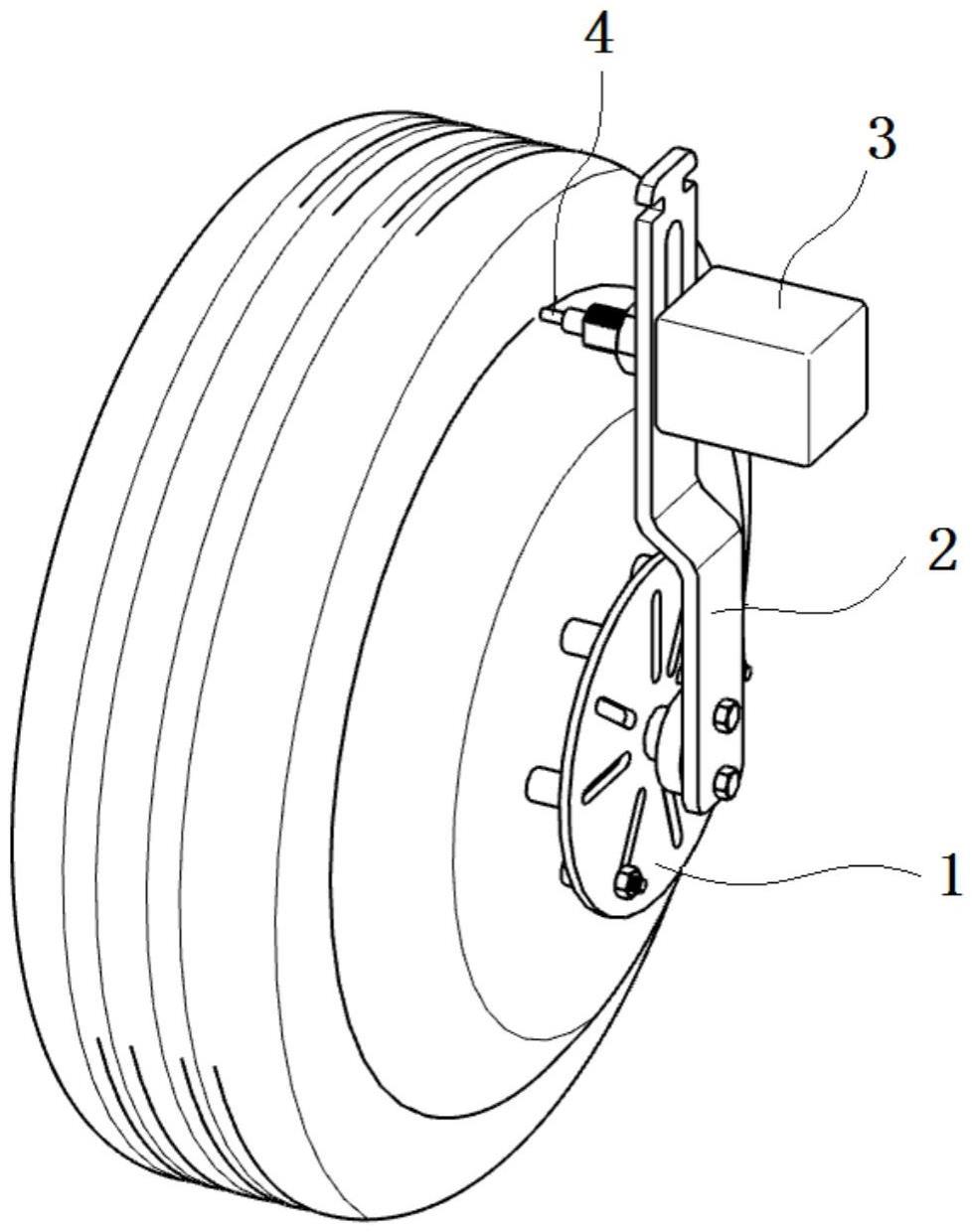

2、本实用新型所提供的汽车爆胎试验设备的技术方案是:一种汽车爆胎试验设备,包含四部分:连接盘组件、支架、起爆装置、刺针;

3、所述连接盘组件包含连接盘、轴承和安装台,所述连接盘安装在轮毂侧面,安装台通过轴承安装在连接盘中心;

4、所述支架一端安装在安装台上,另一端安装在车体上,且同时另一端安装起爆装置;

5、所述起爆装置包含起爆腔和射针腔,所述射针腔包含较小腔体段和较大腔体段;

6、所述刺针包含挡块、分离段和钢针,所述钢针滑动连接在分离段,且与分离段之间为薄壁连接;所述挡块位于射针腔的较大腔体段中且不能进入较小腔体段中,所述钢针位于较小腔体段中。

7、进一步地,所述连接盘为盘面包含若干放射形长腰型孔的圆盘结构,连接盘通过螺栓穿过长腰型孔与轮毂适配连接。

8、进一步地,所述支架是一连接板,连接板上设置连接孔、长腰孔和卡槽,所述连接孔中穿过螺栓与安装台连接,所述长腰孔中安装起爆装置,所述卡槽与车体连接。

9、进一步地,所述起爆腔和射针腔之间为螺纹连接,内部连通。

10、进一步地,所述射针腔外部设置安装面和外螺纹面,安装面穿过所述支架,外螺纹面通过螺栓与支架紧固。

11、进一步地,起爆腔中设置有起爆器和气体发生剂。

12、进一步地,所述挡块和分离段为一体。

13、进一步地,所述分离段与钢针连接段有一段空腔,所述空腔具有薄壁。

14、本实用新型所提供的汽车爆胎试验设备具有以下特征和优点:

15、1、设备在车辆上的安装方式为圆盘式安装(连接盘),连接盘上具有若干长腰型孔,可以适配各种轮毂(轮胎),连接盘上有支架安装台,安装台与连接盘直接采用轴承连接,使支架和起爆装置安装后可以在车辆运动过程中与轮胎保持相对静止。

16、2、支架作为连接盘组件与起爆装置的连接件,其上具有长腰孔,可用于调整起爆装置在轮胎径向方向的位置。支架上端有卡槽,可用于支架的上端与车体固定,使支架和起爆装置在轮胎转动时保持静止。

17、3、起爆装置分为起爆腔和射针腔,为可拆分结构,便于更换刺针。射针腔外表面为有与支架配合的安装面和外螺纹面,使其通过一个螺母即可在支架上安装并紧固到位。

18、4、刺针为分段设计结构,钢针用于完成爆胎过程,分离段用于钢针刺穿轮胎后将刺针与起爆装置分离,避免轮胎的横向作用力冲击起爆装置导致其损坏,刺针的挡块可以将刺针进行限位。

19、综上,本实用新型所提供的设备结构简单、简易轻便、安装方便,具有成本低、可靠性高、效率高、适应性广、风险低、无违法违规风险等优点。

技术特征:

1.一种汽车爆胎试验设备,其特征在于,包含四部分:连接盘组件(1)、支架(2)、起爆装置(3)、刺针(4);

2.根据权利要求1所述的汽车爆胎试验设备,其特征在于,所述连接盘(11)为盘面包含若干放射形长腰型孔的圆盘结构,连接盘(11)通过螺栓穿过长腰型孔与轮毂适配连接。

3.根据权利要求1所述的汽车爆胎试验设备,其特征在于,所述支架(2)是一连接板,连接板上设置连接孔(21)、长腰孔(22)和卡槽(23),所述连接孔(21)中穿过螺栓与安装台(13)连接,所述长腰孔(22)中安装起爆装置(3),所述卡槽(23)与车体连接。

4.根据权利要求1所述的汽车爆胎试验设备,其特征在于,所述起爆腔(31)和射针腔(32)之间为螺纹连接,内部连通。

5.根据权利要求1或4所述的汽车爆胎试验设备,其特征在于,所述射针腔(32)外部设置安装面(33)和外螺纹面(34),安装面(33)穿过所述支架(2),外螺纹面(34)通过螺栓与支架(2)紧固。

6.根据权利要求1或4所述的汽车爆胎试验设备,其特征在于,起爆腔(31)中设置有起爆器和气体发生剂。

7.根据权利要求1所述的汽车爆胎试验设备,其特征在于,所述挡块(41)和分离段(42)为一体。

8.根据权利要求1或7所述的汽车爆胎试验设备,其特征在于,所述分离段(42)与钢针(43)连接段有一段空腔(b1),所述空腔(b1)具有薄壁。

技术总结

本技术提供一种汽车爆胎试验设备,包含连接盘组件、支架、起爆装置和刺针。连接盘组件安装在轮毂侧面随轮胎转动,支架安装在连接盘组件上不随轮胎转动,支架上安装起爆装置,起爆装置中安装刺针;所述刺针挡块、分离段和钢针,其中挡块位于起爆装置中不脱出,钢针连接在分离段,可以受剪切力与分离段断离。连接盘组件上和支架上都具有长腰孔,用于适配不同车型。该设备能够保证相对车轮静止,且推力作用下只有钢针射出,其余部分并不射出,避免伤人。

技术研发人员:王雪光,李洪,陈振日,郝汝林,王福权,黄山,陈迅晓,高庆阳,林明瀚,杨思强,余明敏,黄大坤,陈俊旭,王长飞,张伟

受保护的技术使用者:海南热带汽车试验有限公司

技术研发日:20230327

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!