电池薄膜电阻测试装置的制作方法

本技术涉及电池测试,尤其涉及一种电池薄膜电阻测试装置。

背景技术:

1、随着新能源技术的不断发展,锂电池作为新能源技术的产物之一受到人们的不断青睐。然而锂电池中的电芯会出现例如低电压等不良现象。相关人员通过分析其原因发现电芯的薄膜缺陷是导致电芯出现以上不良现象的主要原因之一。在现有技术中,通常采用膜片电阻仪对电芯的薄膜进行缺陷测试,采用这种方式测试出来的薄膜电阻值误差较大,膜片电阻仪无法与薄膜进行充分贴合,或者,膜片电阻仪的压力过大导致薄膜发生变形撕裂,造成测试的准确度较低。

2、因此,亟需设计一种电池薄膜电阻测试装置,来解决以上技术问题。

技术实现思路

1、本实用新型的目的在于提出一种电池薄膜电阻测试装置,结构简单,能够提高电池薄膜电阻测试的准确度,减少误差,避免电池薄膜受损,节约成本。

2、为达此目的,本实用新型采用以下技术方案:

3、本实用新型提供一种电池薄膜电阻测试装置,用于测试电池薄膜的电阻,所述电池薄膜电阻测试装置包括:

4、架体;

5、第一压力组件和第二压力组件,所述第一压力组件和所述第二压力组件均与所述架体连接,所述第一压力组件和所述第二压力组件正对设置,所述第一压力组件和所述第二压力组件之间形成容置空间,所述电池薄膜置于所述容置空间内;

6、第一导电硅胶和第二导电硅胶,所述第一导电硅胶和所述第二导电硅胶分别设置在所述电池薄膜的两侧;

7、电阻测试组件,所述电阻测试组件被配置为测量所述电池薄膜的电阻。

8、作为一种电池薄膜电阻测试装置的可选技术方案,所述电池薄膜电阻测试装置还包括第一导电胶布和第二导电胶布,所述第一导电胶布贴设在所述第一压力组件的压力面和侧面上,所述第二导电胶布贴设在所述第二压力组件的压力面和侧面上。

9、作为一种电池薄膜电阻测试装置的可选技术方案,所述第一导电胶布包括第一导电部和第二导电部,所述第一导电部贴设在所述第一压力组件的压力面上,所述第二导电部贴设在所述第一压力组件的侧面上;

10、所述第二导电胶布包括第三导电部和第四导电部,所述第三导电部贴设在所述第二压力组件的压力面上,所述第四导电部贴设在所述第二压力组件的侧面上,所述电阻测试组件电连接在所述第二导电部和所述第四导电部之间。

11、作为一种电池薄膜电阻测试装置的可选技术方案,所述电池薄膜电阻测试装置还包括第一绝缘胶布和第二绝缘胶布,所述第一绝缘胶布设置在所述第一导电胶布和所述第一压力组件之间,包括第一绝缘部和第二绝缘部,且所述第一绝缘部贴设在所述第一压力组件的压力面上,第二绝缘部贴设在所述第一压力组件的侧面上;所述第二绝缘胶布设置在所述第二导电胶布和所述第二压力组件之间,包括第三绝缘部和第四绝缘部,且所述第三绝缘部贴设在第二压力组件的压力面上,第四绝缘部贴设在第二压力组件的侧面上。

12、作为一种电池薄膜电阻测试装置的可选技术方案,所述第一导电胶布的第一导电部在第一压力组件上的正投影覆盖所述第一导电硅胶在第一压力组件上的正投影;所述第二导电胶布的第三导电部在第二压力组件上的正投影覆盖所述第二导电硅胶在第二压力组件上的正投影。

13、作为一种电池薄膜电阻测试装置的可选技术方案,所述第一导电硅胶和所述第二导电硅胶的厚度均设置为0.5mm~3.0mm之间。

14、所述第一导电硅胶(400)贴设在所述电池薄膜(10)的一表面或一压力组件上,和,所述第二导电硅胶(500)贴设在电池薄膜的一表面或一压力组件上。

15、作为一种电池薄膜电阻测试装置的可选技术方案,所述第一压力组件和所述第二压力组件均为金属件。

16、作为一种电池薄膜电阻测试装置的可选技术方案,所述架体包括横梁、支撑梁和底座,所述支撑梁的一端与所述横梁连接,所述支撑梁的另一端与所述底座连接;

17、所述第一压力组件的顶部与所述横梁连接,所述第二压力组件的底部与所述底座连接。

18、作为一种电池薄膜电阻测试装置的可选技术方案,所述架体还包括第一驱动部和第二驱动部,所述第一驱动部的一端与所述横梁连接,所述第一驱动部的另一端与所述第一压力组件的顶部连接;

19、所述第二驱动部的一端与所述底座连接,所述第二驱动部的另一端与所述第二压力组件的底部连接。

20、本实用新型的有益效果至少包括:

21、本实用新型提供一种电池薄膜电阻测试装置,用于测试电池薄膜的电阻,电池薄膜电阻测试装置包括架体、第一压力组件、第二压力组件、第一导电硅胶、第二导电硅胶和电阻测试组件。其中,第一压力组件和第二压力组件均与架体连接,第一压力组件和第二压力组件正对设置,第一压力组件和第二压力组件之间形成容置空间,电池薄膜置于容置空间内。第一导电硅胶和第二导电硅胶分别设置在电池薄膜的两侧。电阻测试组件被配置为测量电池薄膜的电阻。该电池薄膜电阻测试装置结构简单,通过第一压力组件、第二压力组件、第一导电硅胶和第二导电硅胶的设置,使得在第一压力组件和第二压力组件朝向电池薄膜施压时,第一导电硅胶和第二导电硅胶能够完全贴合电池薄膜的上下表面,从而避免了电池薄膜起皱造成测试不准确的现象,提高电池薄膜电阻测试的准确度,减少误差,同时也能够避免电池薄膜受损,达到节约成本的目的。

技术特征:

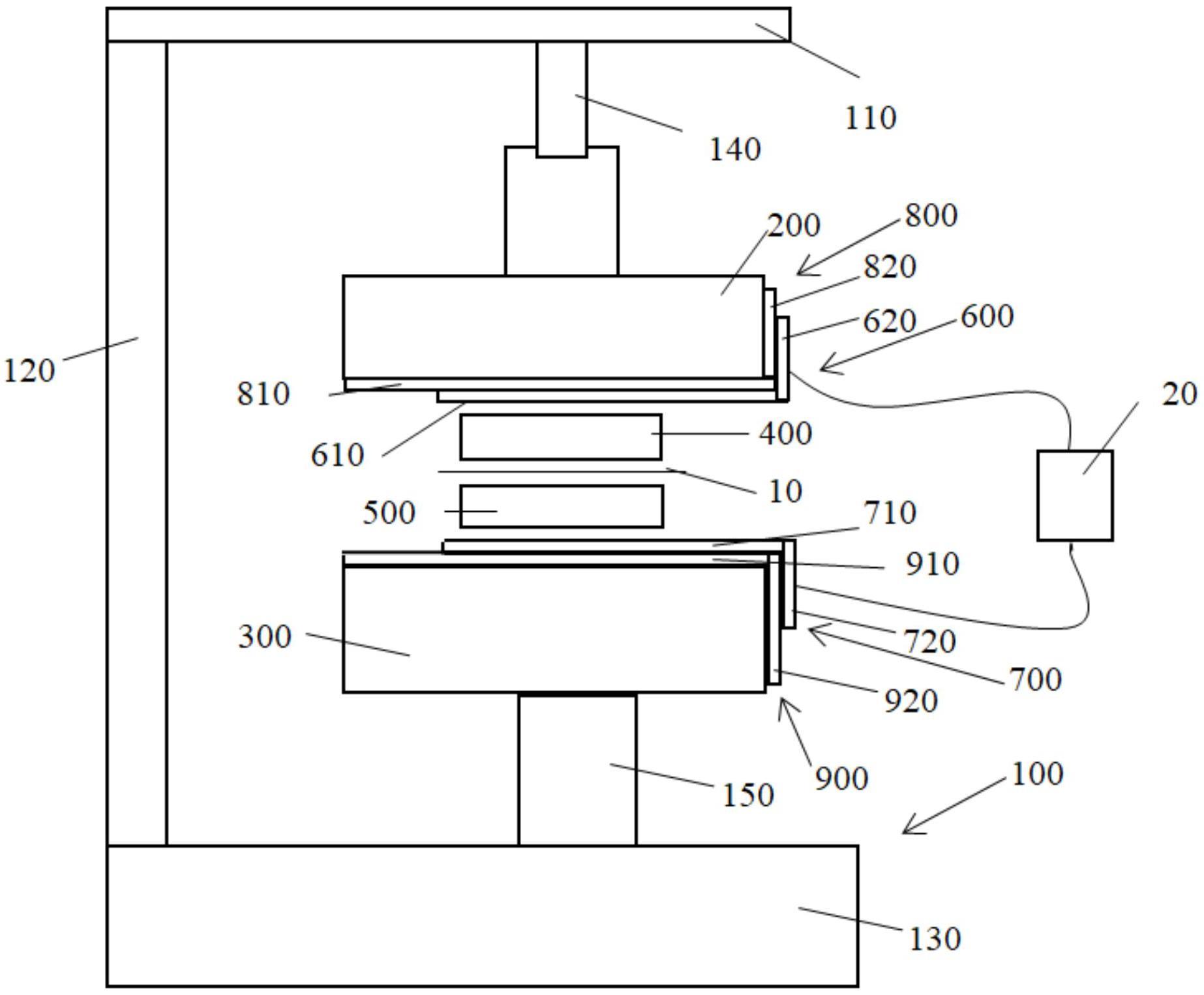

1.电池薄膜电阻测试装置,用于测试电池薄膜(10)的电阻,其特征在于,所述电池薄膜电阻测试装置包括:

2.根据权利要求1所述的电池薄膜电阻测试装置,其特征在于,所述电池薄膜电阻测试装置还包括第一导电胶布(600)和第二导电胶布(700),所述第一导电胶布(600)贴设在所述第一压力组件(200)的压力面和侧面上,所述第二导电胶布(700)贴设在所述第二压力组件(300)的压力面和侧面上。

3.根据权利要求2所述的电池薄膜电阻测试装置,其特征在于,所述第一导电胶布(600)包括第一导电部(610)和第二导电部(620),所述第一导电部(610)贴设在所述第一压力组件(200)的压力面上,所述第二导电部(620)贴设在所述第一压力组件(200)的侧面上;

4.根据权利要求3所述的电池薄膜电阻测试装置,其特征在于,所述电池薄膜电阻测试装置还包括第一绝缘胶布(800)和第二绝缘胶布(900),所述第一绝缘胶布(800)设置在所述第一导电胶布(600)和所述第一压力组件(200)之间;所述第一绝缘胶布(800)包括第一绝缘部(810)和第二绝缘部(820),且所述第一绝缘部(810)贴设在所述第一压力组件(200)的压力面上,第二绝缘部(820)贴设在所述第一压力组件(200)的侧面上;所述第二绝缘胶布(900)设置在所述第二导电胶布(700)和所述第二压力组件(300)之间,所述第二绝缘胶布(900)包括第三绝缘部(910)和第四绝缘部(920),且所述第三绝缘部(910)贴设在第二压力组件(300)的压力面上,第四绝缘部(920)贴设在第二压力组件(300)的侧面上。

5.根据权利要求2所述的电池薄膜电阻测试装置,其特征在于,所述第一导电胶布(600)的第一导电部(610)在第一压力组件(200)上的正投影覆盖所述第一导电硅胶(400)在第一压力组件(200)上的正投影;所述第二导电胶布(700)的第三导电部(710)在第二压力组件(300)上的正投影覆盖所述第二导电硅胶(500)在第二压力组件(300)上的正投影。

6.根据权利要求1所述的电池薄膜电阻测试装置,其特征在于,所述第一导电硅胶(400)贴设在所述电池薄膜(10)的一表面或一压力组件上,和,所述第二导电硅胶(500)贴设在电池薄膜(10)的一表面或一压力组件上。

7.根据权利要求1-6中任一项所述的电池薄膜电阻测试装置,其特征在于,所述第一导电硅胶(400)和所述第二导电硅胶(500)的厚度均设置为0.5mm~3.0mm之间。

8.根据权利要求1-6中任一项所述的电池薄膜电阻测试装置,其特征在于,所述第一压力组件(200)和所述第二压力组件(300)均为金属件。

9.根据权利要求1-6中任一项所述的电池薄膜电阻测试装置,其特征在于,所述架体(100)包括横梁(110)、支撑梁(120)和底座(130),所述支撑梁(120)的一端与所述横梁(110)连接,所述支撑梁(120)的另一端与所述底座(130)连接;

10.根据权利要求9所述的电池薄膜电阻测试装置,其特征在于,所述架体(100)还包括第一驱动部(140)和第二驱动部(150),所述第一驱动部(140)的一端与所述横梁(110)连接,所述第一驱动部(140)的另一端与所述第一压力组件(200)的顶部连接;

技术总结

本技术涉及电池测试技术领域,尤其涉及一种电池薄膜电阻测试装置。该电池薄膜电阻测试装置包括架体、第一压力组件、第二压力组件、第一导电硅胶、第二导电硅胶和电阻测试组件。其中,第一压力组件和第二压力组件均与架体连接,第一压力组件和第二压力组件正对设置,第一压力组件和第二压力组件之间形成容置空间,电池薄膜置于容置空间内。第一导电硅胶和第二导电硅胶分别设置在电池薄膜的两侧。电阻测试组件被配置为测量电池薄膜的电阻。该电池薄膜电阻测试装置,结构简单,能够提高电池薄膜电阻测试的准确度,减少误差,避免电池薄膜受损,达到节约成本的目的。

技术研发人员:任涛,刘宏勇,黄亮,覃律健,于哲勋

受保护的技术使用者:江苏正力新能电池技术有限公司

技术研发日:20230329

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!