多元件检测的试验台的制作方法

本技术涉及多元件检测,具体为多元件检测的试验台。

背景技术:

1、防反喷止回阀、电磁阀、压力开关作为铁路客车集便系统的重要组成部分,对集便系统的稳定运行有着至关重要的作用。防反喷止回阀、电磁阀、压力开关在出厂前或者检修时,需要对其性能参数进行测试。目前防反喷止回阀、电磁阀、压力开关检测基本上都是安装在系统上进行功能测试,费时费力,测试条件受限。且测试结果不直观,有检测误差。在检测防反喷止回阀动作性能时,无法直观的判断防反喷止回阀在指定的压力下橡胶隔膜动作是否灵活;在检测电磁阀在不同供电电压下的动作情况及泄漏量时,没有直观的检测设备,存在数据不准确的风险;在检测压力开关的动作压力时,存在压力开关动作压力值数据不精确、压力开关动作误判的可能性。而且在元件检测完成后操作人员还需要人工填写检测报告,存在检测结果与实际不符、检测报告丢失的风险。亟需开发一种操作简单的多元件检测试验台,无需连接至系统,可对防反喷止回阀、电磁阀、压力开关单件进行功能检测。

2、现有技术存在以下问题:

3、现有的多元件检测的试验台,目前防反喷止回阀、电磁阀、压力开关检测基本上都是安装在系统上进行功能测试,费时费力,测试条件受限,且测试结果不直观,有检测误差,在检测防反喷止回阀动作性能时,无法直观的判断防反喷止回阀在指定的压力下橡胶隔膜动作是否灵活;在检测电磁阀在不同供电电压下的动作情况及泄漏量时,没有直观的检测设备,存在数据不准确的风险;在检测压力开关的动作压力时,存在压力开关动作压力值数据不精确、压力开关动作误判的可能性。而且在元件检测完成后操作人员还需要人工填写检测报告,存在检测结果与实际不符、检测报告丢失的风险。

技术实现思路

1、针对现有技术的不足,本实用新型提供了多元件检测的试验台,解决了现今存在的目前防反喷止回阀、电磁阀、压力开关检测基本上都是安装在系统上进行功能测试,费时费力,测试条件受限,且测试结果不直观,有检测误差,在检测防反喷止回阀动作性能时,无法直观的判断防反喷止回阀在指定的压力下橡胶隔膜动作是否灵活;在检测电磁阀在不同供电电压下的动作情况及泄漏量时,没有直观的检测设备,存在数据不准确的风险;在检测压力开关的动作压力时,存在压力开关动作压力值数据不精确、压力开关动作误判的可能性。而且在元件检测完成后操作人员还需要人工填写检测报告,存在检测结果与实际不符、检测报告丢失的风险问题。

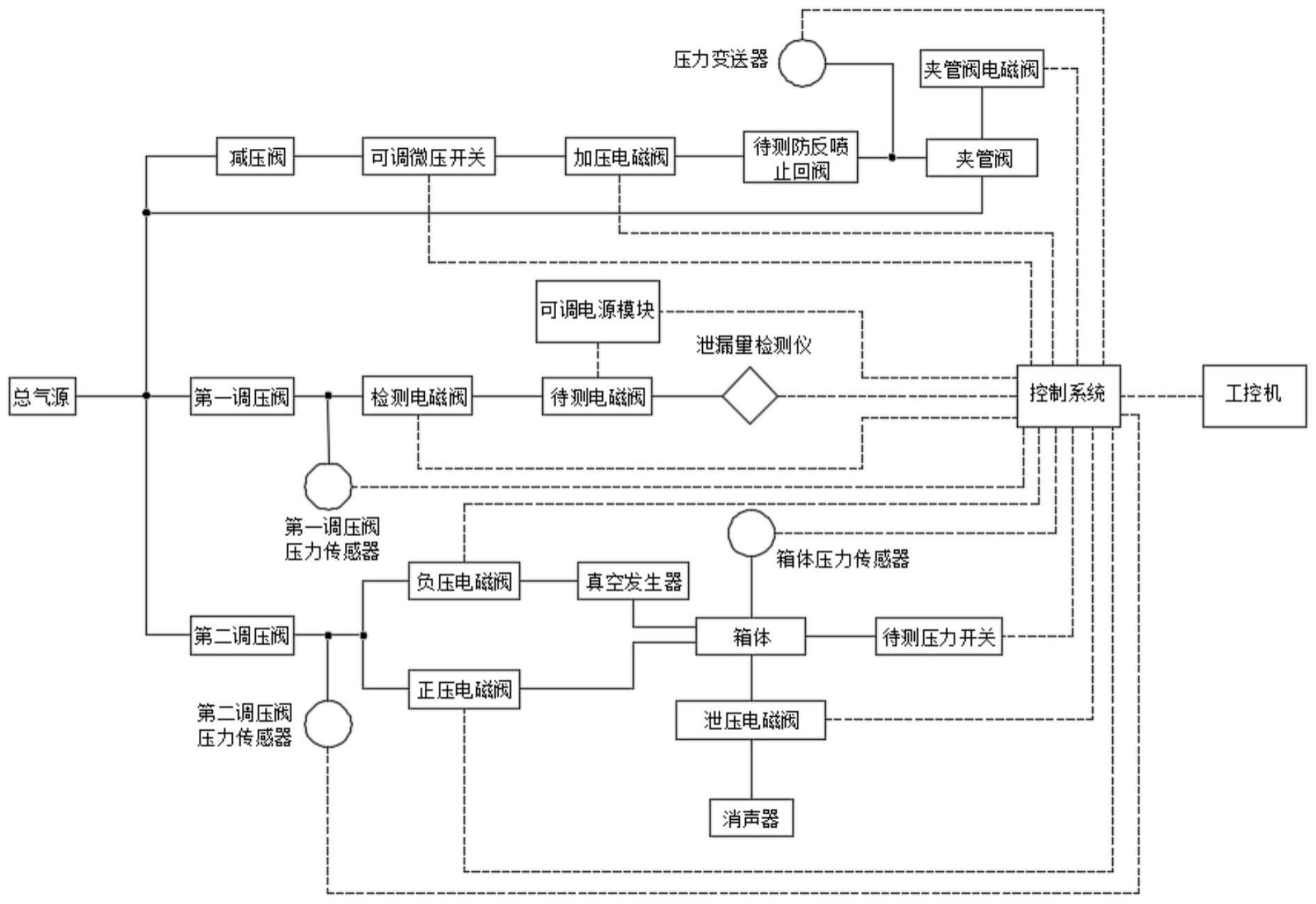

2、为实现上述目的,本实用新型提供如下技术方案:多元件检测的试验台,包括试验台主体,所述试验台主体一侧设置有总气源,所述试验台主体另一侧设置有总电源,所述试验台主体上固定安装有工控机,所述试验台主体上设置有电磁阀进气口,所述电磁阀进气口一侧设置有电磁阀检测电缆接口,所述试验台主体上设置有第一调压阀,所述电磁阀检测电缆接口一侧设置有电磁阀出气口,所述试验台主体上固定安装有电磁阀固定支架,所述电磁阀固定支架上设置有待测电磁阀,所述试验台主体上设置有减压阀,所述减压阀一侧设置有第二调压阀,所述试验台主体上设置有压力开关检测信号接口,所述试验台主体上设置有待测压力开关,所述试验台主体上固定安装有防反喷止回阀固定安装座,所述试验台主体背面设置有可调电源模块,所述可调电源模块一侧设置有24v直流电源,所述24v直流电源一侧固定安装有plc控制器,所述plc控制器一侧设置有模拟量模块,所述试验台主体背面固定安装有压力变送器,所述压力变送器一侧固定安装有第一调压阀压力传感器,所述第一调压阀压力传感器一侧固定安装有第二调压阀压力传感器,所述第二调压阀压力传感器一侧固定安装有箱体压力传感器,所述试验台主体背面固定安装有箱体,所述试验台主体背面设置有可调微压开关,所述可调微压开关一侧固定安装有加压电磁阀,所述加压电磁阀一侧固定安装有夹管阀电磁阀,所述夹管阀电磁阀一侧固定安装有检测电磁阀,所述检测电磁阀一侧固定安装有负压电磁阀,所述负压电磁阀一侧固定安装有正压电磁阀,所述试验台主体背面固定安装有泄漏量检测仪,所述试验台主体背面固定安装有消声器,所述试验台主体背面固定安装有泄压电磁阀,所述试验台主体顶部固定安装有待测防反喷止回阀,所述试验台主体顶部固定安装有压力开关固定安装座,所述试验台主体背面固定安装有夹管阀,所述试验台主体背面一侧固定安装有真空发生器。

3、作为本实用新型的一种优选技术方案,所述总气源分别与减压阀、第一调压阀、第二调压阀、夹管阀气路连接,所述夹管阀与夹管阀电磁阀气路连接。

4、作为本实用新型的一种优选技术方案,所述可调微压开关与减压阀、加压电磁阀气路连接,所述待测防反喷止回阀与加压电磁阀、压力变送器、夹管阀气路连接。

5、作为本实用新型的一种优选技术方案,所述检测电磁阀与第一调压阀、待测电磁阀气路连接,所述泄漏量检测仪与待测电磁阀气路连接。

6、作为本实用新型的一种优选技术方案,所述第二调压阀与第二调压阀压力传感器、负压电磁阀、正压电磁阀气路连接,所述真空发生器与负压电磁阀、箱体气路连接。

7、作为本实用新型的一种优选技术方案,所述正压电磁阀与箱体气路连接,所述箱体与箱体压力传感器、泄压电磁阀、待测压力开关气路连接,所述消声器安装在泄压电磁阀出口处。

8、作为本实用新型的一种优选技术方案,所述待测电磁阀与可调电源模块电性连接,所述可调微压开关、加压电磁阀、压力变送器、夹管阀电磁阀、可调电源模块、泄漏量检测仪、第一调压阀压力传感器、检测电磁阀、第二调压阀压力传感器、正压电磁阀、负压电磁阀、箱体压力传感器、待测压力开关、泄压电磁阀均与plc控制器和模拟量模块电性连接,所述plc控制器和模拟量模块均属于控制系统。

9、与现有技术相比,本实用新型提供了多元件检测的试验台,具备以下有益效果:

10、该多元件检测的试验台,可对防反喷止回阀的动作特性、电磁阀在不同供电电压下的动作情况及泄漏量、压力开关的动作压力值进行检测,可模拟实际工况测试,确保检测后的防反喷止回阀、电磁阀、压力开关能够满足实际使用要求。同时所有操作均集成在工控机上,防反喷止回阀的动作特性、电磁阀在不同供电电压下的动作情况及泄漏量、压力开关的动作压力值、检测过程、待测元件检测结果均在工控机上显示,检测结果自动判定,无需人工判定,且自动生成检测报告,提高检测结果的准确性、权威性;同时支持检测报告的历史查询、打印等功能,降低历史检测数据丢失的风险。

技术特征:

1.多元件检测的试验台,包括试验台主体(1),其特征在于:所述试验台主体(1)一侧设置有总气源(2),所述试验台主体(1)另一侧设置有总电源(3),所述试验台主体(1)上固定安装有工控机(4),所述试验台主体(1)上设置有电磁阀进气口(5),所述电磁阀进气口(5)一侧设置有电磁阀检测电缆接口(6),所述试验台主体(1)上设置有第一调压阀(7),所述电磁阀检测电缆接口(6)一侧设置有电磁阀出气口(8),所述试验台主体(1)上固定安装有电磁阀固定支架(9),所述电磁阀固定支架(9)上设置有待测电磁阀(10),所述试验台主体(1)上设置有减压阀(11),所述减压阀(11)一侧设置有第二调压阀(12),所述试验台主体(1)上设置有压力开关检测信号接口(13),所述试验台主体(1)上设置有待测压力开关(14),所述试验台主体(1)上固定安装有防反喷止回阀固定安装座(15),所述试验台主体(1)背面设置有可调电源模块(16),所述可调电源模块(16)一侧设置有24v直流电源(17),所述24v直流电源(17)一侧固定安装有plc控制器(18),所述plc控制器(18)一侧设置有模拟量模块(19),所述试验台主体(1)背面固定安装有压力变送器(20),所述压力变送器(20)一侧固定安装有第一调压阀压力传感器(21),所述第一调压阀压力传感器(21)一侧固定安装有第二调压阀压力传感器(22),所述第二调压阀压力传感器(22)一侧固定安装有箱体压力传感器(23),所述试验台主体(1)背面固定安装有箱体(24),所述试验台主体(1)背面设置有可调微压开关(25),所述可调微压开关(25)一侧固定安装有加压电磁阀(26),所述加压电磁阀(26)一侧固定安装有夹管阀电磁阀(27),所述夹管阀电磁阀(27)一侧固定安装有检测电磁阀(28),所述检测电磁阀(28)一侧固定安装有负压电磁阀(29),所述负压电磁阀(29)一侧固定安装有正压电磁阀(30),所述试验台主体(1)背面固定安装有泄漏量检测仪(31),所述试验台主体(1)背面固定安装有消声器(32),所述试验台主体(1)背面固定安装有泄压电磁阀(33),所述试验台主体(1)顶部固定安装有待测防反喷止回阀(34),所述试验台主体(1)顶部固定安装有压力开关固定安装座(35),所述试验台主体(1)背面固定安装有夹管阀(36),所述试验台主体(1)背面一侧固定安装有真空发生器(37)。

2.根据权利要求1所述的多元件检测的试验台,其特征在于:所述总气源(2)分别与减压阀(11)、第一调压阀(7)、第二调压阀(12)、夹管阀(36)气路连接,所述夹管阀(36)与夹管阀电磁阀(27)气路连接。

3.根据权利要求1所述的多元件检测的试验台,其特征在于:所述可调微压开关(25)与减压阀(11)、加压电磁阀(26)气路连接,所述待测防反喷止回阀(34)与加压电磁阀(26)、压力变送器(20)、夹管阀(36)气路连接。

4.根据权利要求1所述的多元件检测的试验台,其特征在于:所述检测电磁阀(28)与第一调压阀(7)、待测电磁阀(10)气路连接,所述泄漏量检测仪(31)与待测电磁阀(10)气路连接。

5.根据权利要求1所述的多元件检测的试验台,其特征在于:所述第二调压阀(12)与第二调压阀压力传感器(22)、负压电磁阀(29)、正压电磁阀(30)气路连接,所述真空发生器(37)与负压电磁阀(29)、箱体(24)气路连接。

6.根据权利要求1所述的多元件检测的试验台,其特征在于:所述正压电磁阀(30)与箱体(24)气路连接,所述箱体(24)与箱体压力传感器(23)、泄压电磁阀(33)、待测压力开关(14)气路连接,所述消声器(32)安装在泄压电磁阀(33)出口处。

7.根据权利要求1所述的多元件检测的试验台,其特征在于:所述待测电磁阀(10)与可调电源模块(16)电性连接,所述可调微压开关(25)、加压电磁阀(26)、压力变送器(20)、夹管阀电磁阀(27)、可调电源模块(16)、泄漏量检测仪(31)、第一调压阀压力传感器(21)、检测电磁阀(28)、第二调压阀压力传感器(22)、正压电磁阀(30)、负压电磁阀(29)、箱体压力传感器(23)、待测压力开关(14)、泄压电磁阀(33)均与plc控制器(18)和模拟量模块(19)电性连接,所述plc控制器(18)和模拟量模块(19)均属于控制系统。

技术总结

本技术属于多元件检测技术领域,尤其为多元件检测的试验台,包括试验台主体,试验台主体一侧设置有总气源,试验台主体另一侧设置有总电源,试验台主体上固定安装有工控机,试验台主体上设置有电磁阀进气口,电磁阀进气口一侧设置有电磁阀检测电缆接口,试验台主体上设置有第一调压阀,电磁阀检测电缆接口一侧设置有电磁阀出气口。本技术通过设置所有操作均集成在工控机上,防反喷止回阀的动作特性、电磁阀在不同供电电压下的动作情况及泄漏量、压力开关的动作压力值、检测过程、待测元件检测结果均在工控机上显示,检测结果自动判定,无需人工判定,且自动生成检测报告,提高检测结果的准确性、权威性。

技术研发人员:张聪,卢丙达

受保护的技术使用者:长春市朗瑞斯环保科技有限公司

技术研发日:20230331

技术公布日:2024/1/13

- 还没有人留言评论。精彩留言会获得点赞!