全自动熔样机的制作方法

本技术涉及x射线荧光光谱分析领域,具体为全自动熔样机。

背景技术:

1、在钢铁、冶金、化工、地质、水泥等行业对玻璃熔片样本进行xrf分析有着极其广泛的应用。xrf分析对玻璃熔片样本本身和里面添加的各种物质的量有着极高的要求,要求达到0.1mg,同时对熔片熔融后的均匀性要求也是极高。

2、基于以上要求很少有同行业者做到,另当前同行业大都是单机开发,既单体熔融设备或单体称量设备,没有将二者甚至更多功能统筹开发,形成更自动化智能化的制样设备,更没有一个完整的制样工艺,对行业参与和服务度较低,为此我们提出了全自动熔样机。

技术实现思路

1、(一)解决的技术问题

2、针对现有技术的不足,本实用新型提供了全自动熔样机,解决了上述的问题。

3、(二)技术方案

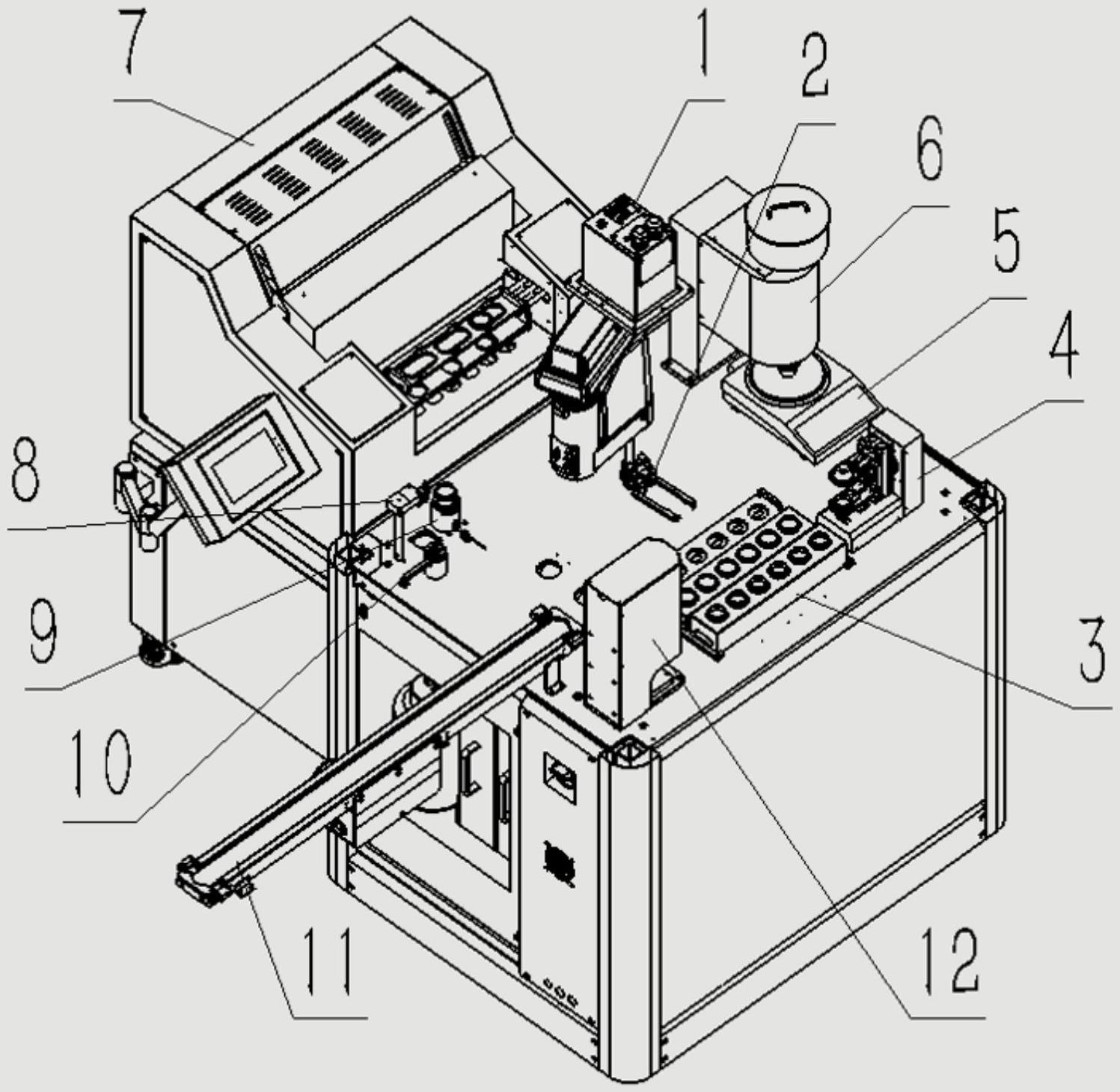

4、为实现上述所述目的,本实用新型提供如下技术方案:全自动熔样机,包括多轴机械手、夹爪、料台、翻转机构、天平称、称量机构、熔融机构、加液机构、摇匀机构、吸盘工具、轨道以及视觉检测机构,熔融机构的一侧设置有加液机构、摇匀机构、吸盘工具,视觉检测机构设置在轨道的入料端,视觉检测机构的一侧设置有料台,料台的左侧设置有翻转机构,翻转机构的后方设置天平称,天平称上方设置称量机构,熔融机构的一侧设置有多轴机械手,所述多轴机械手下方设置有夹爪,加液机构的下方连接有容器,熔融机构一侧的工作台面上开设有ok料口以及ng料口,工作台面的下方对应ok料口以及ng料口位置上设置有收纳盒一以及收纳盒二。

5、优选的,所述翻转机构是由底座、顶块、顶块气缸、翻转气缸、平行夹爪气缸、料杯滑块、料杯座、料杯压块、坩埚压块、坩埚座、坩埚滑块以及传感器,顶块气缸固定安装在底座上,顶块气缸的伸缩端与顶块固定连接在一起,底座的垂直端上固定安装有平行夹爪气缸,平行夹爪气缸的两个夹爪上分别固定安装有料杯座以及坩埚座,料杯座以及坩埚座相互靠近的一侧分别设置有料杯压块以及坩埚压块,平行夹爪气缸的两个夹爪相互背离的一侧分别设置有料杯滑块以及坩埚滑块,夹爪对应料杯滑块以及坩埚滑块位置上开设有滑槽,滑槽内部设置有弹簧,弹簧与对应的料杯滑块以及坩埚滑块连接,且料杯滑块以及坩埚滑块分别与料杯压块以及坩埚压块连接,底座对应顶块气缸位置上固定安装有传感器,底座垂直端背离平行夹爪气缸一侧固定安装有翻转气缸,翻转气缸与平行夹爪气缸固定连接。

6、优选的,所述称量机构由基座、马达、料斗、拨料块、落料齿轮、落料软管、夹紧块、气缸组成,马达固定安装在基座上,所述基座的末端设置有落料齿轮,马达的旋转端固定安装有与落料齿轮啮合的齿轮,所述落料齿轮上设置有隔板,隔板上开设有小孔,隔板上方设置有拨料块,料斗镶套在拨料块上,拨料块侧边设置有一圈落料口,拨料块为锥形,所述基座的末端底部对应小孔位置上固定安装有落料软管,所述基座的末端底部对应落料软管上固定安装气缸,气缸的伸缩端上固定安装有夹紧块。

7、优选的,摇匀机构是由电机、联轴器、马达座、轴承座、连接柱、轨迹板、坩埚外座、坩埚、轨迹块、轴承一、轴承二、主轴组成,电机固定安装在马达座的底部,且马达座内部镂空,所述马达座内部设置有与电机旋转轴固定连接在一起的联轴器,马达座顶部固定安装有轴承座,轴承座的顶部拐角处通过四个连接柱固定安装有轨迹板,联轴器穿过轴承座位置上连接有主轴,主轴上通过轴承二连接有轨迹块,轴承二与主轴圆心不在同一条直线上,所述轨迹板的底部开设有环形凹槽,轨迹块的两侧均固定安装有横杆,横杆上固定安装有轴承一,轴承一活动连接在环形凹槽中,轨迹块上安装有坩埚外座,坩埚外座内部设置有坩埚。

8、优选的,所述料台呈阶梯分布共三阶。

9、(三)有益效果

10、与现有技术相比,本实用新型提供了全自动熔样机,具备以下有益效果:

11、1、该全自动熔样机,采用玻璃熔片法制得的样品,有效降低甚至消除了样品在xrf分析时遇到的基体效应、颗粒效应和矿物效应等不利因素,极好提高了xrf分析的精确度。

12、2、该全自动熔样机,实现了从称重加样、加脱模剂、摇匀、熔融、检测、分档整工艺流程的全自动化制样,通过精确计量,把控熔片样的质量,同过加热过程中对坩埚的摇晃和温度的控制来保证熔融的效果,不仅满足了行业要求,还整合了熔片制样工艺中的所有功能,完善了自动化生产需求。

技术特征:

1.全自动熔样机,包括多轴机械手(1)、夹爪(2)、料台(3)、翻转机构(4)、天平称(5)、称量机构(6)、熔融机构(7)、加液机构(8)、摇匀机构(9)、吸盘工具(10)、轨道(11)以及视觉检测机构(12),其特征在于,熔融机构(7)的一侧设置有加液机构(8)、摇匀机构(9)、吸盘工具(10),视觉检测机构(12)设置在轨道(11)的入料端,视觉检测机构(12)的一侧设置有料台(3),料台(3)的左侧设置有翻转机构(4),翻转机构(4)的后方设置天平称(5),天平称(5)上方设置称量机构(6),熔融机构(7)的一侧设置有多轴机械手(1),所述多轴机械手(1)下方设置有夹爪(2),加液机构(8)的下方连接有容器(17),熔融机构(7)一侧的工作台面上开设有ok料口(13)以及ng料口(14),工作台面的下方对应ok料口(13)以及ng料口(14)位置上设置有收纳盒一(15)以及收纳盒二(16)。

2.根据权利要求1所述的全自动熔样机,其特征在于:所述翻转机构(4)是由底座、顶块(401)、顶块气缸(402)、翻转气缸(403)、平行夹爪气缸(404)、料杯滑块(405)、料杯座(406)、料杯压块(407)、坩埚压块(408)、坩埚座(409)、坩埚滑块(410)以及传感器(411),顶块气缸(402)固定安装在底座上,顶块气缸(402)的伸缩端与顶块(401)固定连接在一起,底座的垂直端上固定安装有平行夹爪气缸(404),平行夹爪气缸(404)的两个夹爪上分别固定安装有料杯座(406)以及坩埚座(409),料杯座(406)以及坩埚座(409)相互靠近的一侧分别设置有料杯压块(407)以及坩埚压块(408),平行夹爪气缸(404)的两个夹爪相互背离的一侧分别设置有料杯滑块(405)以及坩埚滑块(410),夹爪对应料杯滑块(405)以及坩埚滑块(410)位置上开设有滑槽,滑槽内部设置有弹簧,弹簧与对应的料杯滑块(405)以及坩埚滑块(410)连接,且料杯滑块(405)以及坩埚滑块(410)分别与料杯压块(407)以及坩埚压块(408)连接,底座对应顶块气缸(402)位置上固定安装有传感器(411),底座垂直端背离平行夹爪气缸(404)一侧固定安装有翻转气缸(403),翻转气缸(403)与平行夹爪气缸(404)固定连接。

3.根据权利要求1所述的全自动熔样机,其特征在于:所述称量机构(6)由基座(601)、马达(602)、料斗(603)、拨料块(604)、落料齿轮(605)、落料软管(606)、夹紧块(607)、气缸(608)组成,马达(602)固定安装在基座(601)上,所述基座(601)的末端设置有落料齿轮(605),马达(602)的旋转端固定安装有与落料齿轮(605)啮合的齿轮,所述落料齿轮(605)上设置有隔板,隔板上开设有小孔,隔板上方设置有拨料块(604),料斗(603)镶套在拨料块(604)上,拨料块(604)侧边设置有一圈落料口,拨料块(604)为锥形,所述基座(601)的末端底部对应小孔位置上固定安装有落料软管(606),所述基座(601)的末端底部对应落料软管(606)上固定安装气缸(608),气缸(608)的伸缩端上固定安装有夹紧块(607)。

4.根据权利要求1所述的全自动熔样机,其特征在于:所述摇匀机构(9)是由电机(901)、联轴器(902)、马达座(903)、轴承座(904)、连接柱(905)、轨迹板(906)、坩埚外座(907)、坩埚(908)、轨迹块(909)、轴承一(910)、轴承二(911)、主轴(912)组成,电机(901)固定安装在马达座(903)的底部,且马达座(903)内部镂空,所述马达座(903)内部设置有与电机(901)旋转轴固定连接在一起的联轴器(902),马达座(903)顶部固定安装有轴承座(904),轴承座(904)的顶部拐角处通过四个连接柱(905)固定安装有轨迹板(906),联轴器(902)穿过轴承座(904)位置上连接有主轴(912),主轴(912)上通过轴承二(911)连接有轨迹块(909),轴承二(911)与主轴(912)圆心不在同一条直线上,所述轨迹板(906)的底部开设有环形凹槽,轨迹块(909)的两侧均固定安装有横杆,横杆上固定安装有轴承一(910),轴承一(910)活动连接在环形凹槽中,轨迹块(909)上安装有坩埚外座(907),坩埚外座(907)内部设置有坩埚(908)。

5.根据权利要求1所述的全自动熔样机,其特征在于:所述料台(3)呈阶梯分布共三阶。

技术总结

本技术涉及X射线荧光光谱分析领域,且公开了全自动熔样机,包括多轴机械手、夹爪、料台、翻转机构、天平称、称量机构、熔融机构、加液机构、摇匀机构、吸盘工具、轨道以及视觉检测机构,熔融机构的一侧设置有加液机构、摇匀机构、吸盘工具,视觉检测机构设置在轨道的入料端,视觉检测机构的一侧设置有料台,料台的左侧设置有翻转机构,翻转机构的后方设置天平称,天平称上方设置称量机构,熔融机构的一侧设置有多轴机械手,所述多轴机械手下方设置有夹爪,加液机构的下方连接有容器,熔融机构一侧的工作台面上开设有OK料口以及NG料口,工作台面的下方对应OK料口以及NG料口位置上设置有收纳盒一以及收纳盒二。

技术研发人员:王健伟

受保护的技术使用者:上海识时智能科技有限公司

技术研发日:20230414

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!