一种工件超声波无损检测工装的制作方法

本技术涉及一种检测工装,具体涉及一种工件超声波无损检测工装。

背景技术:

1、超声检测是指利用超声波对材料内部缺陷进行检查的一种无损探伤方法。用发射探头从构件表面通过耦合剂发射超声波,超声波在构件内部传播时遇到不同界面将有不同的反射信号(回波)。利用不同反射信号传递到探头的时间差,可以检查到构件内部的缺陷。当需要通过超声波无损检测工装对工件进行无损检测时,现有技术申请号为:cn218481462u的实用新型公开了一种锻件检测设备(下述称为:现有技术1),包括底座、加工台、检测机构和夹持机构,所述加工台和检测机构平行设置于底座的顶面,所述加工台穿插连接有夹持机构,所述夹持机构包括双向螺杆,所述双向螺杆穿插连接加工台的外壁,所述双向螺杆的外壁两侧分别螺纹连接有移动座,两个所述移动座分别固定连接可拆卸夹持组件,所述可拆卸夹持组件包括空心连块,所述空心连块固定连接移动座的外壁上端,所述空心连块靠近加工台的一侧外壁设有第一弹簧,所述第一弹簧的另一端固定连接t型杆,所述t型杆的另一端贯穿并延伸至空心连块外部,所述t型杆靠近第一弹簧的一侧外壁四周分别通过扭转弹簧和旋转轴活动连接有卡块,所述卡块远离t型杆的一端通过条形通槽延伸至空心连块的外部,所述卡块卡接方形套管的内壁,所述方形套管靠近加工台的一侧外壁固定连接夹持模块。

2、现有技术1中虽然实现了对锻件的固定,并通过设置的检测机构对锻件进行了检测;但在现有技术中超声波探头在对锻件进行检测时,超声波探头与锻件间有空气存在,影响了超声波在探测面上的声强往复透射率,降低了超声波检测的精度。

技术实现思路

1、本实用新型的目的在于提供一种工件超声波无损检测工装,其在实际的使用过程中通过在超声波无损检测工装中设置用于向待测工件表面涂抹耦合剂的涂抹机构,能够提高超声波在探测面上的声强往复透射率,并进一步提高超声波无损检测工装对待测工件的检测精度。

2、为解决上述技术问题,本实用新型所采用的技术方案是:

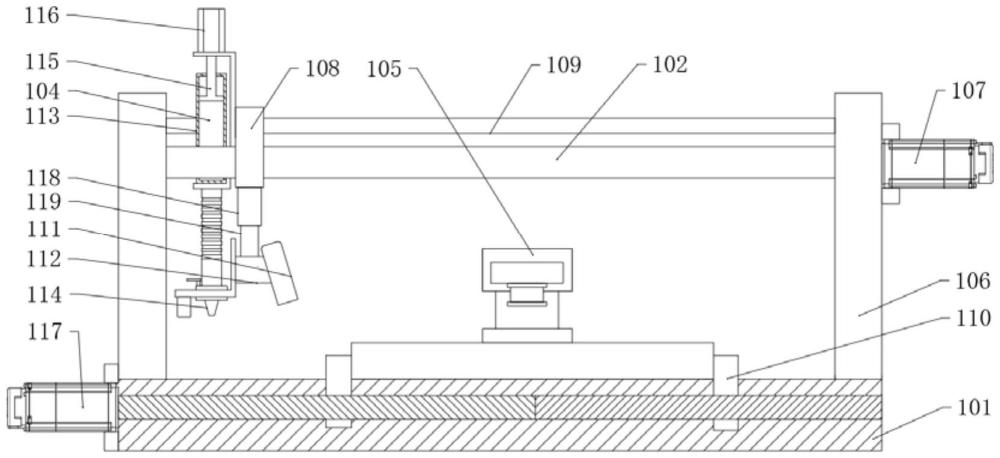

3、一种工件超声波无损检测工装,包括底板、螺纹杆、清理机构、涂抹机构和超声波检测装置,超声波检测装置滑动安装在底板上;

4、底板上安装有固定座,所述固定座有两个,分别设置在底板的两端;两个固定座之间通过螺纹杆连接,螺纹杆转动安装在固定座上,螺纹杆连接有第一驱动装置,螺纹杆上螺纹连接有移动部,固定座上安装有导杆,移动部滑动安装在导杆上,底板上设置有夹持机构,夹持机构用于将工件进行夹持固定;

5、清理机构包括出风管和连接部;连接部安装在移动部的下方,出风管安装在连接部上,出风管的进风端连接有鼓风机;涂抹机构包括储料管和喷嘴;储料管与移动部连接,喷嘴连接在储料管的下方并与储料管内部连通;储料管上设置有通孔,通孔内滑动安装有挤压机构,所述挤压机构位于储料管外的一端连接有第二气缸。

6、其中,清理机构还包括伸缩装置,伸缩装置的固定端连接在移动部的下方;连接部与伸缩装置的伸缩端连接。

7、进一步优化,伸缩装置为由第一气缸驱动的伸缩杆。

8、其中,涂抹机构包括伸缩管和第二安装架,移动部与第二安装架连接;储料管设置在第二安装架上,第二气缸设置在第二安装架的上方并与第二安装架固定连接;伸缩管的固定端连接在储料管的下方,且伸缩管与储料管连通;喷嘴与伸缩管的伸缩端连接,喷嘴上设置有第一安装架,喷嘴通过第一安装架与连接部连接。

9、进一步优化,挤压机构包括挤压板和推杆,推杆滑动安装在所述通孔内;推杆位于储料管外的一端与第二气缸连接,推杆位于储料管内的一端与挤压板连接,挤压板与储料管滑动密封连接。

10、其中,第一安装架上设置有涂料刷,涂料刷安装在喷嘴的左侧。

11、进一步优化,超声波检测装置包括超声波探头和竖直伸缩部;竖直伸缩部下方连接有滑动块,滑动块上设置有滑槽,底板上设置有与所述滑槽对应的滑轨;竖直伸缩部上设置有水平伸缩部,水平伸缩部的伸缩端与超声波探头连接。

12、其中,夹持机构包括双向螺纹杆、左夹板和右夹板;左夹板和右夹板滑动安装在底板上,双向螺纹杆转动安装在底板内,左夹板和右夹板与双向螺纹杆螺纹连接,双向螺纹杆连接有第二驱动装置。

13、进一步优化,出风管倾斜安装在连接部上。

14、其中,左夹板和右夹板与工件接触的一面上设置有防滑垫。

15、与现有技术相比,本实用新型具有以下有益效果:

16、在本实用新型中,底板上设置有夹持机构,夹持机构用于夹持固定待测工件,超声波检测装置滑动安装在底板上,超声波检测装置用于对待测工件进行超声波无损检测;移动部螺纹连接在螺纹杆上,且移动部滑动安装在导杆上;当螺纹杆在第一驱动装置的驱动下转动时,与螺纹杆螺纹连接的移动部在导杆的导向下,将随着螺纹杆的转动沿着螺纹杆轴线方向水平移动;清理机构包括出风管和连接部;连接部安装在移动部的下方,出风管安装在连接部上,出风管的进风端连接有鼓风机;螺纹杆转动时,连接部与移动部一同沿着螺纹杆轴线方向水平移动;鼓风机启动,出风管可以对工件表面的碎屑和杂质进行清理,能够提升超声波检测的准确性;涂抹机构包括储料管和喷嘴;喷嘴连接在储料管的下方,并与储料管内部连通;螺纹杆转动时,涂抹机构与移动部一同沿着螺纹杆轴线方向水平移动;储料管上设置有通孔,通孔内滑动安装有挤压机构,所述挤压机构位于储料管外的一端连接有第二气缸,第二气缸设置在储料管的上方。储料管与移动部一同沿着螺纹杆轴线方向水平移动时,第二气缸启动,挤压机构将对储存在储料管中的耦合剂进行挤压,使储存在储料管中的耦合剂能够被喷涂在待测工件的表面。本实用新型在实际的使用中,通过在超声波无损检测工装中设置用于向待测工件表面涂抹耦合剂的涂抹机构,能够提高超声波在探测面上的声强往复透射率,并进一步提高超声波无损检测工装对待测工件的检测精度。

技术特征:

1.一种工件超声波无损检测工装,包括底板(101),其特征在于:还包括螺纹杆(102)、清理机构(103)、涂抹机构(104)和超声波检测装置(105),超声波检测装置(105)滑动安装在底板(101)上;

2.根据权利要求1所述的一种工件超声波无损检测工装,其特征在于:清理机构(103)还包括伸缩装置,伸缩装置的固定端连接在移动部(108)的下方;连接部(112)与伸缩装置的伸缩端连接。

3.根据权利要求2所述的一种工件超声波无损检测工装,其特征在于:伸缩装置为由第一气缸(118)驱动的伸缩杆(119)。

4.根据权利要求1所述的一种工件超声波无损检测工装,其特征在于:涂抹机构(104)包括伸缩管(120)和第二安装架(121),移动部(108)与第二安装架(121)连接;储料管(113)设置在第二安装架(121)上,第二气缸(116)设置在第二安装架(121)的上方并与第二安装架(121)固定连接;伸缩管(120)的固定端连接在储料管(113)的下方,且伸缩管(120)与储料管(113)连通;喷嘴(114)与伸缩管(120)的伸缩端连接,喷嘴(114)上设置有第一安装架(133),喷嘴(114)通过第一安装架(133)与连接部(112)连接。

5.根据权利要求1所述的一种工件超声波无损检测工装,其特征在于:挤压机构(115)包括挤压板(122)和推杆(123),推杆(123)滑动安装在所述通孔内;推杆(123)位于储料管(113)外的一端与第二气缸(116)连接,推杆(123)位于储料管(113)内的一端与挤压板(122)连接,挤压板(122)与储料管(113)滑动密封连接。

6.根据权利要求4所述的一种工件超声波无损检测工装,其特征在于:第一安装架(133)上设置有涂料刷(124),涂料刷(124)安装在喷嘴(114)的左侧。

7.根据权利要求1所述的一种工件超声波无损检测工装,其特征在于:超声波检测装置(105)包括超声波探头(125)和竖直伸缩部(126);竖直伸缩部(126)下方连接有滑动块(127),滑动块(127)上设置有滑槽,底板(101)上设置有与所述滑槽对应的滑轨;竖直伸缩部(126)上设置有水平伸缩部(128),水平伸缩部(128)的伸缩端与超声波探头(125)连接。

8.根据权利要求1所述的一种工件超声波无损检测工装,其特征在于:夹持机构(110)包括双向螺纹杆(130)、左夹板(131)和右夹板(132);左夹板(131)和右夹板(132)滑动安装在底板(101)上,双向螺纹杆(130)转动安装在底板(101)内,左夹板(131)和右夹板(132)与双向螺纹杆(130)螺纹连接,双向螺纹杆(130)连接有第二驱动装置(117)。

9.根据权利要求1所述的一种工件超声波无损检测工装,其特征在于:出风管(111)倾斜安装在连接部(112)上。

10.根据权利要求8所述的一种工件超声波无损检测工装,其特征在于:左夹板(131)和右夹板(132)与工件接触的一面上设置有防滑垫。

技术总结

本技术公开了一种工件超声波无损检测工装,包括底板、螺纹杆、清理机构、涂抹机构和超声波检测装置,超声波检测装置滑动安装在底板上;底板上安装有固定座,所述固定座有两个,分别设置在底板的两端;两个固定座之间通过螺纹杆连接,螺纹杆转动安装在固定座上,螺纹杆连接有第一驱动装置,螺纹杆上螺纹连接有移动部,固定座上安装有导杆,移动部滑动安装在导杆上,底板上设置有夹持机构;本技术在实际的使用过程中,通过在超声波无损检测工装中设置用于向待测工件表面涂抹耦合剂的涂抹机构,能够提高超声波在探测面上的声强往复透射率,并进一步提高超声波无损检测工装对待测工件的检测精度。

技术研发人员:王有均,王雷,胡强,刘成翔,王成

受保护的技术使用者:成都国科检测技术有限公司

技术研发日:20230417

技术公布日:2024/1/25

- 还没有人留言评论。精彩留言会获得点赞!