一种多晶硅冷氢化洗涤系统的制作方法

本技术属于多晶硅洗涤,尤其涉及一种多晶硅冷氢化洗涤系统。

背景技术:

1、多晶硅冷氢化洗涤塔中的液位计因塔内物料有腐蚀性、粘附性和少量硅粉导致其无法准确测量,不仅造成工艺操作难度加大,还难以保障生产平稳性,目前常采用液位计斜向安装以及液位计测量管道增加反冲洗装置等方式,但在运行一端时间后,都会出现管道被硅粉堵死的情况。

技术实现思路

1、本实用新型的目的在于,为克服现有技术缺陷,提供了一种多晶硅冷氢化洗涤系统,设置的测量筒与洗涤塔并联运行,测量筒带过来的硅粉会在测量筒底部沉底,因安装位置不同,测量筒内硅粉堆积的速度远低于洗涤塔底部硅粉堆积速度,在通过排渣操作,测量筒内硅粉很难粘附在差压液位计的膜片上,同时导波雷达的导波杆也是很难粘附过多的硅粉,提高了液位计的测量准确性,同时也方便检修。

2、本实用新型目的通过下述技术方案来实现:

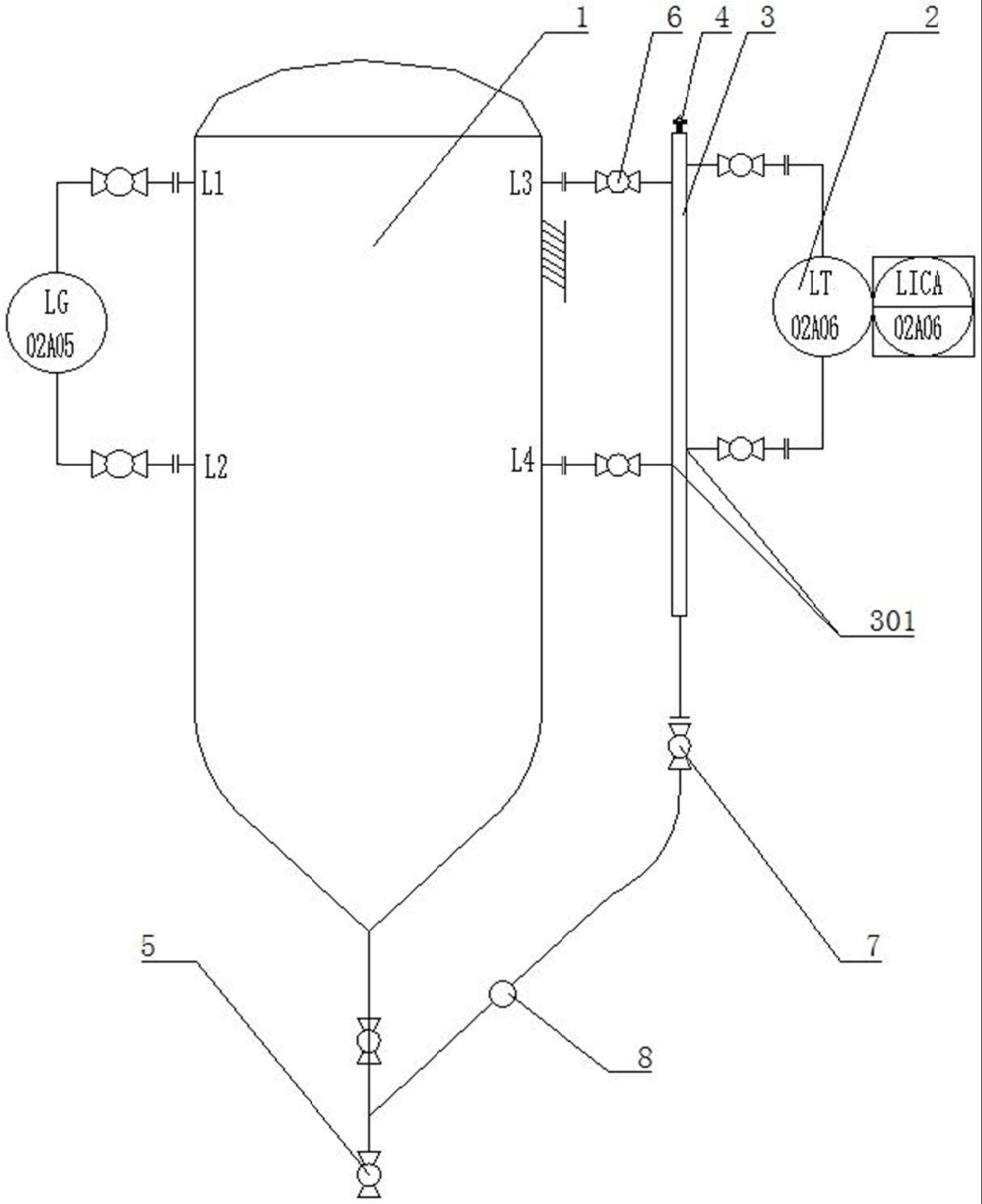

3、一种多晶硅冷氢化洗涤系统,包括洗涤塔,所述洗涤塔的塔壁上设置有差压变送器,所述洗涤塔与所述差压变送器之间还设置有测量筒,所述测量筒的顶部设置有用于安装导波雷达液位计的安装口,所述测量筒的筒壁上还设置有上下错位的对接口。

4、在一个实施方式中,所述测量筒的底部和所述洗涤塔的底部均与排渣气动盘阀连通,便于测量筒与洗涤塔同时排渣。

5、在一个实施方式中,所述测量筒包括直径不同的两段子筒段,位于所述测量筒底部的子筒段的直径小于另一段子筒段的直径。

6、在一个实施方式中,所述差压变送器为平膜片差压变送器。

7、在一个实施方式中,所述测量筒的对接口与所述洗涤塔之间以及与所述差压变送器之间均设置有根部阀。

8、在一个实施方式中,所述测量筒的底部设置有开关阀,所述开关阀与所述排渣气动盘阀之间的管道上还设置有温度检测器,所述温度检测器与所述开关阀电连接,通过本实施方式,温度检测器与开关阀电连接,增加的温度测量点用于测量排污管线表面温度,排料时管线表面温度升高至目标值时即控制停止排料,即可以通过温度变化判断洗涤塔1是否排空渣料。

9、在一个实施方式中,所述分离罐设置在所述文丘里洗涤器与所述洗涤塔之间。

10、在一个实施方式中,还包括将洗涤液从洗涤塔中抽入文丘里洗涤器中的文丘里循环泵、将洗涤塔内的气体冷凝的冷凝器以及将所述冷凝器中液体抽入所述洗涤塔中的洗涤液循环泵。

11、在一个实施方式中,位于所述测量筒底部的子筒段的直径为50mm,另一段子筒段的直径为100mm。

12、本实用新型的有益效果在于:

13、改善了多晶硅行业中洗涤塔液位测量不准的问题,还便于其进行检查检修,延长了液位计的运行时间,减少了检修频次,配合设置的导波雷达液位计以及温度检测器,可实现多种测量方式的组合,便于操作人员测量。

技术特征:

1.一种多晶硅冷氢化洗涤系统,其特征在于,包括洗涤塔,所述洗涤塔的塔壁上设置有差压变送器,所述洗涤塔与所述差压变送器之间还设置有测量筒,所述测量筒的顶部设置有用于安装导波雷达液位计的安装口,所述测量筒的筒壁上还设置有上下错位的对接口。

2.根据权利要求1所述的一种多晶硅冷氢化洗涤系统,其特征在于,所述测量筒的底部和所述洗涤塔的底部均与排渣气动盘阀连通。

3.根据权利要求2所述的一种多晶硅冷氢化洗涤系统,其特征在于,所述测量筒包括直径不同的两段子筒段,位于所述测量筒底部的子筒段的直径小于另一段子筒段的直径。

4.根据权利要求1所述的一种多晶硅冷氢化洗涤系统,其特征在于,所述差压变送器为平膜片差压变送器。

5.根据权利要求1所述的一种多晶硅冷氢化洗涤系统,其特征在于,所述测量筒的对接口与所述洗涤塔之间以及与所述差压变送器之间均设置有根部阀。

6.根据权利要求2所述的一种多晶硅冷氢化洗涤系统,其特征在于,所述测量筒的底部设置有开关阀,所述开关阀与所述排渣气动盘阀之间的管道上还设置有温度检测器,所述温度检测器与所述开关阀电连接。

7.根据权利要求1所述的一种多晶硅冷氢化洗涤系统,其特征在于,还包括文丘里洗涤器以及分离罐,所述文丘里洗涤器用于接收进料,所述分离罐设置在所述文丘里洗涤器与所述洗涤塔之间。

8.根据权利要求7所述的一种多晶硅冷氢化洗涤系统,其特征在于,还包括将洗涤液从洗涤塔中抽入文丘里洗涤器中的文丘里循环泵、将洗涤塔内的气体冷凝的冷凝器以及将所述冷凝器中液体抽入所述洗涤塔中的洗涤液循环泵。

9.根据权利要求3所述的一种多晶硅冷氢化洗涤系统,其特征在于,所述测量筒包括直径不同的两段子筒段,位于所述测量筒底部的子筒段的直径为50mm,另一段子筒段的直径为100mm。

技术总结

本技术公开了一种多晶硅冷氢化洗涤系统,包括洗涤塔,所述洗涤塔的塔壁上设置有差压变送器,所述洗涤塔与所述差压变送器之间还设置有测量筒,所述测量筒的顶部设置有用于安装导波雷达液位计的安装口,所述测量筒的筒壁上还设置有上下错位的对接口。本技术设置的测量筒与洗涤塔并联运行,测量筒带过来的硅粉会在测量筒底部沉底,因安装位置不同,测量筒内硅粉堆积的速度远低于洗涤塔底部硅粉堆积速度,在通过排渣操作,测量筒内硅粉很难粘附在差压液位计的膜片上,同时导波雷达的导波杆也是很难粘附过多的硅粉,提高了液位计的测量准确性,同时也方便检修。

技术研发人员:伊万奎

受保护的技术使用者:新疆东方希望新能源有限公司

技术研发日:20230421

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!