一种自动涡流探伤装置的制作方法

本技术涉及检测设备,具体为一种自动涡流探伤装置。

背景技术:

1、涡流检测是指利用电磁感应原理,通过测量被检工件内感生涡流的变化来无损地评定导电材料及其工件的某些性能,或发现缺陷的无损检测方法。在工业生产中,涡流检测是控制各种金属材料及少数石墨、碳纤维复合材料等非金属导电材料及其产品品质的主要手段之一,在无损检测技术领域占有重要的地位。

2、现有技术中,轴套类工件的表面精度要求较高,产品表面不能有明显缺陷否则会影响其使用效果,现有技术中通常通过工人手持涡流探伤探头对其内外进行检测,若是使用涡流探测仪也通常只能进行单一内圈检测或者单一外圈检测,需要工人在各仪器之间操作,耗费人力,效率较低。

技术实现思路

1、为解决上述技术问题,本实用新型涉及了一种自动涡流探伤装置,该结构简单、可靠,有效解决了上述技术问题,适合推广使用,为了实现上述目的,本实用新型通过以下技术方案来实现:

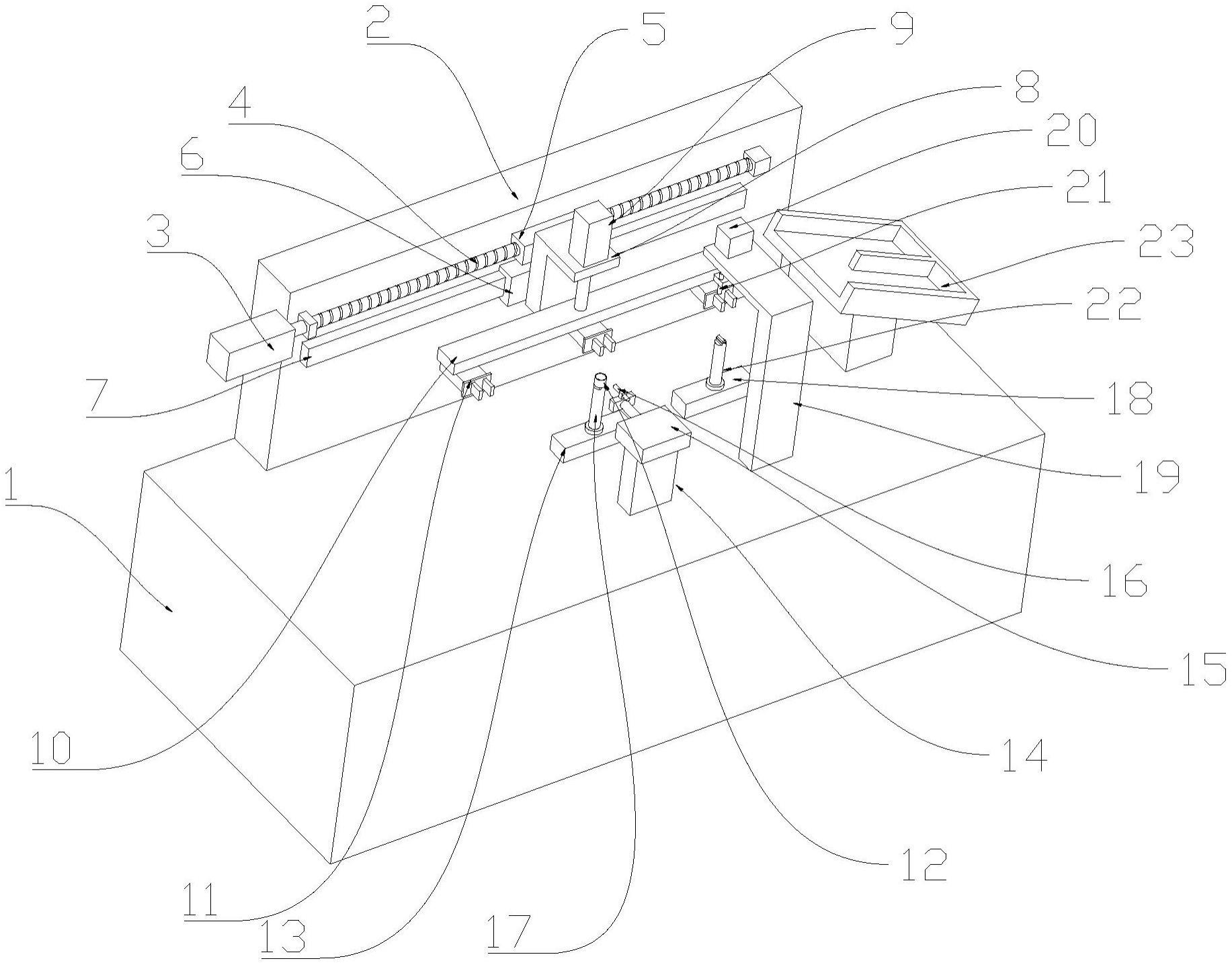

2、一种自动涡流探伤装置,包括工作台,所述工作台上设有第一支撑板,所述第一支撑板上固设有可沿横向移动的直线往复驱动机构,所述直线往复驱动机构连接有安装架,所述安装架上安装有升降气缸,所述升降气缸的活塞杆朝下并连接有升降板,所述升降板的下方设有三个沿横向间隔均匀设置的夹爪气缸,所述工作台上沿横向依次设有上料工位、第一检测工位、第二检测工位、下料工位,所述第一检测工位设有外圈探伤机构,所述第二检测工位设有内圈探伤机构。

3、在上述方案的基础上并作为上述方案的优选方案:所述直线往复驱动机构包括驱动电机、丝杆、移动块、滑块、导轨,所述丝杆呈横向设置在第一支撑板上,所述驱动电机的输出端与丝杆的一端连接,所述驱动电机用于驱动丝杆转动,所述移动块的内侧通过丝杆螺母与丝杆螺纹连接,所述移动块的一侧与安装架固定连接,所述导轨与丝杆平行设置,所述滑块与导轨滑动连接,所述滑块的一侧与安装架固定连接。

4、在上述方案的基础上并作为上述方案的优选方案:所述外圈探伤机构包括第一旋转驱动底座、第二支撑板、第一直线气缸、第一探伤头,所述第一旋转驱动底座上设有第一支撑轴,所述第二支撑板固设于工作台上,所述第一直线气缸固设于第二支撑板上且活塞杆朝向第一支撑轴并与第一探伤头固定连接。

5、在上述方案的基础上并作为上述方案的优选方案:所述内圈探伤机构包括第二旋转驱动底座、第三支撑板、第二直线气缸、第二探伤头,所述第二旋转驱动底座上设有第二支撑轴,所述第三支撑板固设于工作台上,所述第二直线气缸固设于第三支撑板上并位于第二支撑轴的上方,所述第二直线气缸的活塞杆朝下并与第二探伤头固定连接。

6、在上述方案的基础上并作为上述方案的优选方案:所述工作台的下料工位设有自动分料机构,所述自动分料机构包括倾斜设置的收料盒,所述收料盒的中部设有隔板,所述收料盒的导入端两侧分别设有第三直线气缸、第四直线气缸,所述第三直线气缸连接有第一导引板,所述第四直线气缸连接有第二导引板。

7、本实用新型相比现有技术突出且有益的技术效果是:本装置可实现对轴套类工件的自动表面缺陷探伤检测,内外圈探伤机构可同步工作对各自所在工位工件进行检测,下料机构则可实现合格产品与不合格产品的自动分类,整个装置可以大幅提高检测效率,减少人工参与,降低人工成本。

技术特征:

1.一种自动涡流探伤装置,其特征在于:包括工作台,所述工作台上设有第一支撑板,所述第一支撑板上固设有可沿横向移动的直线往复驱动机构,所述直线往复驱动机构连接有安装架,所述安装架上安装有升降气缸,所述升降气缸的活塞杆朝下并连接有升降板,所述升降板的下方设有三个沿横向间隔均匀设置的夹爪气缸,所述工作台上沿横向依次设有上料工位、第一检测工位、第二检测工位、下料工位,所述第一检测工位设有外圈探伤机构,所述第二检测工位设有内圈探伤机构。

2.根据权利要求1所述的一种自动涡流探伤装置,其特征在于:所述直线往复驱动机构包括驱动电机、丝杆、移动块、滑块、导轨,所述丝杆呈横向设置在第一支撑板上,所述驱动电机的输出端与丝杆的一端连接,所述驱动电机用于驱动丝杆转动,所述移动块的内侧通过丝杆螺母与丝杆螺纹连接,所述移动块的一侧与安装架固定连接,所述导轨与丝杆平行设置,所述滑块与导轨滑动连接,所述滑块的一侧与安装架固定连接。

3.根据权利要求2所述的一种自动涡流探伤装置,其特征在于:所述外圈探伤机构包括第一旋转驱动底座、第二支撑板、第一直线气缸、第一探伤头,所述第一旋转驱动底座上设有第一支撑轴,所述第二支撑板固设于工作台上,所述第一直线气缸固设于第二支撑板上且活塞杆朝向第一支撑轴并与第一探伤头固定连接。

4.根据权利要求3所述的一种自动涡流探伤装置,其特征在于:所述内圈探伤机构包括第二旋转驱动底座、第三支撑板、第二直线气缸、第二探伤头,所述第二旋转驱动底座上设有第二支撑轴,所述第三支撑板固设于工作台上,所述第二直线气缸固设于第三支撑板上并位于第二支撑轴的上方,所述第二直线气缸的活塞杆朝下并与第二探伤头固定连接。

5.根据权利要求4所述的一种自动涡流探伤装置,其特征在于:所述工作台的下料工位设有自动分料机构,所述自动分料机构包括倾斜设置的收料盒,所述收料盒的中部设有隔板,所述收料盒的导入端两侧分别设有第三直线气缸、第四直线气缸,所述第三直线气缸连接有第一导引板,所述第四直线气缸连接有第二导引板。

技术总结

本技术公开了一种自动涡流探伤装置,包括工作台,所述工作台上设有第一支撑板,所述第一支撑板上固设有可沿横向移动的直线往复驱动机构,所述直线往复驱动机构连接有安装架,所述安装架上安装有升降气缸,所述升降气缸的活塞杆朝下并连接有升降板,所述升降板的下方设有三个沿横向间隔均匀设置的夹爪气缸,所述工作台上沿横向依次设有上料工位、第一检测工位、第二检测工位、下料工位,所述第一检测工位设有外圈探伤机构,所述第二检测工位设有内圈探伤机构,本装置可实现对轴套类工件的自动表面缺陷探伤检测,内外圈探伤机构可同步工作对各自所在工位工件进行检测,整个装置可以大幅提高检测效率,减少人工参与,降低人工成本。

技术研发人员:丁伟书,赵苡辰

受保护的技术使用者:浙江晋椿精密工业股份有限公司

技术研发日:20230420

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!