一种加工中心用汽车零部件抗击打检测装置的制作方法

本技术涉及汽车零部件加工检测,具体为一种加工中心用汽车零部件抗击打检测装置。

背景技术:

1、汽车零部件是构成汽车配件加工整体的各单元及服务于汽车配件加工的产品,在对汽车零部件进行加工完后,需要使用工装对零部件进行检测。

2、目前市面上的汽车零部件在加工完成之后不便于对其不同部位进行抗击打耐久检测,从而给加工检测人员带来了麻烦,故而提出一种加工中心用汽车零部件抗击打检测装置来解决上述问题。

技术实现思路

1、针对现有技术的不足,本实用新型提供了一种加工中心用汽车零部件抗击打检测装置,具备便于对汽车零部件不同部位进行抗击打耐久检测等优点。

2、为实现上述目的,本实用新型提供如下技术方案:一种加工中心用汽车零部件抗击打检测装置,包括工装框架,所述工装框架的内腔两侧均固定安装有底板,所述工装框架的内部设置有加工中心用汽车零部件检测工装。

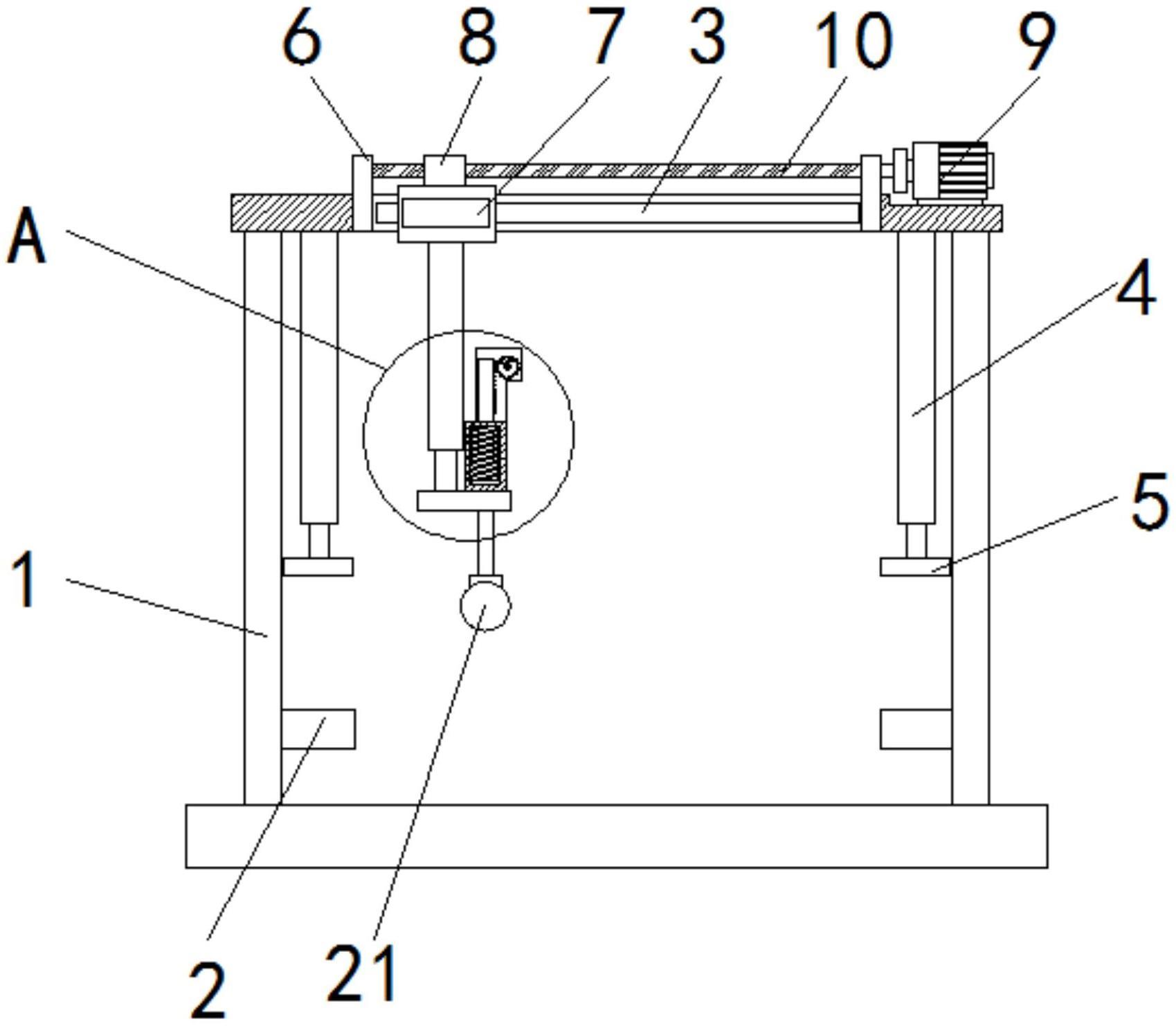

3、所述加工中心用汽车零部件检测工装包括开设于工装框架上顶壁内部的滑槽,所述工装框架的内腔顶部固定安装有位于滑槽两侧的一号气缸,两个所述一号气缸的底部均固定安装有压板,所述滑槽的左右两侧均固定安装有贯穿至工装框架顶部的支撑板,所述滑槽的内部滑动安装有贯穿至工装框架上顶壁内部滑块,所述滑块的顶部固定安装有内螺纹块,所述工装框架的顶部固定安装有位于支撑板右侧的一号电机,所述一号电机的输出端固定安装有贯穿至内螺纹块内部的丝杠,所述滑块的底部固定安装有二号气缸,所述二号气缸的底部展开端固定安装有升降板,所述升降板的顶部固定安装有位于二号气缸右侧的弹簧盒,所述弹簧盒的内部活动安装有弹簧,所述弹簧盒的顶部滑动安装有贯穿至弹簧内部和升降板底部的拉杆,所述拉杆的外部固定安装有位于弹簧底部的挡板,所述拉杆的右侧固定安装有位于弹簧盒顶部的齿条,所述弹簧盒的背面固定安装有安装背板,所述安装背板的正面固定安装有二号电机,所述二号电机的输出端固定安装有异形齿轮,所述拉杆的底部固定安装有位于升降板底部的橡胶球。

4、进一步,所述工装框架的外部为“口”形结构,两个所述底板均位于靠近工装框架内腔底部的一端,两个所述一号气缸的展开方向均朝向压板。

5、进一步,两个所述压板分别滑动安装于工装框架的内腔两侧,所述滑块与工装框架的上顶壁为左右滑动连接,所述丝杠转动安装于两个支撑板之间。

6、进一步,所述丝杠螺纹安装于内螺纹块的内部,所述二号气缸位于两个一号气缸之间,所述弹簧的内径大于拉杆的直径。

7、进一步,所述拉杆与弹簧盒和升降板均为上下滑动连接,所述挡板的直径小于弹簧盒的内径。

8、进一步,所述安装背板的高度大于齿条的高度,所述二号电机的输出端朝向前方,所述异形齿轮啮合安装于齿条的右侧。

9、与现有技术相比,本申请的技术方案具备以下有益效果:

10、该加工中心用汽车零部件抗击打检测装置,通过将加工中心加工完成的汽车部件固定在两个底板的顶部,随后二号电机驱动拉杆底部安装的橡胶球升降撞击汽车部件对汽车部件进行抗击打耐久检测,之后一号电机驱动滑块带动二号气缸和升降板左右移动,升降板便可带动橡胶球左右移动对汽车部件的不同位置进行抗击打检测,从而达到了便于对汽车零部件不同部位进行抗击打耐久检测的效果。

技术特征:

1.一种加工中心用汽车零部件抗击打检测装置,包括工装框架(1),其特征在于:所述工装框架(1)的内腔两侧均固定安装有底板(2),所述工装框架(1)的内部设置有加工中心用汽车零部件检测工装;

2.根据权利要求1所述的一种加工中心用汽车零部件抗击打检测装置,其特征在于:所述工装框架(1)的外部为“口”形结构,两个所述底板(2)均位于靠近工装框架(1)内腔底部的一端,两个所述一号气缸(4)的展开方向均朝向压板(5)。

3.根据权利要求1所述的一种加工中心用汽车零部件抗击打检测装置,其特征在于:两个所述压板(5)分别滑动安装于工装框架(1)的内腔两侧,所述滑块(7)与工装框架(1)的上顶壁为左右滑动连接,所述丝杠(10)转动安装于两个支撑板(6)之间。

4.根据权利要求1所述的一种加工中心用汽车零部件抗击打检测装置,其特征在于:所述丝杠(10)螺纹安装于内螺纹块(8)的内部,所述二号气缸(11)位于两个一号气缸(4)之间,所述弹簧(14)的内径大于拉杆(15)的直径。

5.根据权利要求1所述的一种加工中心用汽车零部件抗击打检测装置,其特征在于:所述拉杆(15)与弹簧盒(13)和升降板(12)均为上下滑动连接,所述挡板(16)的直径小于弹簧盒(13)的内径。

6.根据权利要求1所述的一种加工中心用汽车零部件抗击打检测装置,其特征在于:所述安装背板(18)的高度大于齿条(17)的高度,所述二号电机(19)的输出端朝向前方,所述异形齿轮(20)啮合安装于齿条(17)的右侧。

技术总结

本技术涉及一种加工中心用汽车零部件抗击打检测装置,包括工装框架,所述工装框架的内腔两侧均固定安装有底板,所述工装框架的内部设置有加工中心用汽车零部件检测工装,所述加工中心用汽车零部件检测工装包括开设于工装框架上顶壁内部的滑槽。该加工中心用汽车零部件抗击打检测装置,通过将加工中心加工完成的汽车部件固定在两个底板的顶部,随后二号电机驱动拉杆底部安装的橡胶球升降撞击汽车部件对汽车部件进行抗击打耐久检测,之后一号电机驱动滑块带动二号气缸和升降板左右移动,升降板便可带动橡胶球左右移动对汽车部件的不同位置进行抗击打检测,从而达到了便于对汽车零部件不同部位进行抗击打耐久检测的效果。

技术研发人员:冯杰,潘玉兴

受保护的技术使用者:荆州市美众汽车科技有限公司

技术研发日:20230509

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!