一种侧围柱饰条的检测装置的制作方法

本技术涉及检测装置领域,尤其涉及一种侧围柱饰条的检测装置。

背景技术:

1、随着生活水平的提高和节奏的加快,汽车已经成为生活中不可或缺的交通工具,而车辆速度的提升和人们对于安全的重视,对车辆的制造技术提出了更高的要求,车身的材料和结构在车辆的外观性能中起着非常重要的作用,尤其是汽车尾门的侧围外饰板处,这里为了保证与后端的配合尾门装饰条的协调性,使得整体的尾门装饰条过渡更加平稳。如图1所示,侧围柱饰条整体呈v型结构,侧围柱饰条包括第一侧板和第二侧板,同时,在第一侧板上开设有条形孔和圆柱孔。而在侧围柱饰条的安装过程中,需要确保侧围柱饰条上的孔位精度满足要求,否则无法安装上;同时,还需要侧围柱饰条的两侧边的贴合度满足一定要求,否则无法实现可靠贴合。

技术实现思路

1、本实用新型要解决的技术问题是针对现有技术的现状,提供一种侧围柱饰条的检测装置,实现在一个检测装置上,同时对侧围柱饰条上的孔位进行检测,以及对两侧的侧板形状进行贴合度检测。

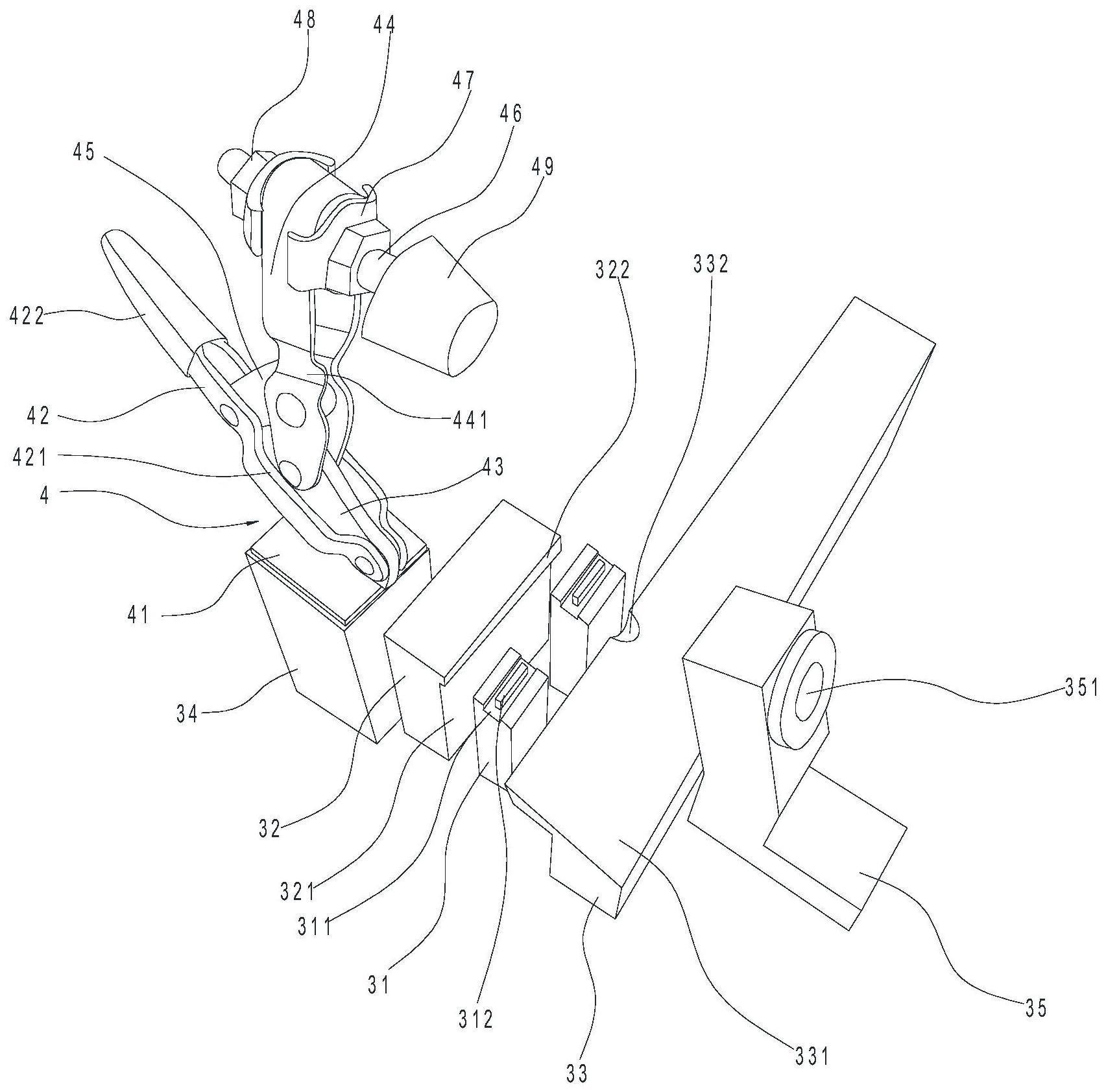

2、本实用新型解决上述技术问题所采用的技术方案为:一种侧围柱饰条的检测装置,包括底板,其特征在于:所述底板上设置有多个检测单元,每个检测单元包括一组并列设置的定位块以及至少一个用于检测侧围柱饰条圆柱孔的塞规,在定位块的顶部形成有用于插入侧围柱饰条条形孔内的定位凸起,在定位块的一侧设置有第一贴合块,第一贴合块上与定位块相对的侧壁上形成有第一贴合面,在第一贴合块的外侧设置有固定块,固定块上设置有用于对侧围柱饰条进行压紧的压紧机构,在定位块的另一侧设置有第二贴合块,在第二贴合块的顶面上形成有第二贴合面。

3、作为改进,所述第一贴合块上位于第一贴合面的顶部形成有条形的限位部。

4、再改进,所述定位块的中间位置形成有方槽,定位凸起形成于方槽的槽底。

5、再改进,所述第二贴合面倾斜布置,在第二贴合面内侧部上形成有排气凹槽。

6、再改进,所述第二贴合块的外侧设置有用于安放塞规的塞规座,在塞规座上形成有用于塞规插入安放的塞规孔。

7、再改进,所述压紧机构包括安装板、掰杆、铰接杆、连接杆、压紧杆和压头,安装板安装于固定块的顶部,掰杆一端和铰接杆一端共同铰接于安装板上,压紧杆的一端和铰接杆的另一端铰接,连接杆的一端铰接于铰接杆上,连接杆的另一端铰接与掰杆上,掰杆的外端形成掰动部,压头设置于压紧杆的外端。

8、再改进,所述压紧杆为对称弯折结构,铰接杆铰接于压紧杆的开口端。

9、再改进,所述压紧杆上位于连接杆铰接处形成有凹陷部。

10、再改进,所述掰杆为对称弯折结构,掰杆的开口端铰接于安装板上,在掰杆上位于两个铰接处之间形成有弯折部。

11、再改进,所述压头为锥形的弹性体,在压头上设置有连接螺杆,连接螺杆穿过压紧杆的外端,在连接螺杆上位于压紧杆的两端设置有压紧垫片和旋紧螺母。

12、与现有技术相比,本实用新型的优点在于:在对侧围柱饰条进行检测时,先将侧围柱饰条上的第一侧板置于定位块上,定位块上的定位凸起插入侧围柱饰条上对应的条形孔内,同时,第二侧板的外侧壁贴合于第一贴合块上的第一贴合面,压紧机构将侧围柱饰条第一侧板进行压紧,定位凸起对侧围柱饰条上的条形孔进行检测,利用塞规同时对圆柱孔进行检测,实现对第一侧板上的孔位进行检测,确保孔位精度,避免侧围柱饰条安装不上,同时,第一贴合面对第一侧板的贴合度进行检测;之后,松开压紧机构,再将侧围柱饰条的第一侧板贴合于第二贴合块上的第二贴合面,压紧机构再次压紧,第二贴合块上的第二贴合面对第一侧板进行贴合度检测,从而确保侧围柱饰条两侧边的贴合度均能够满足设计要求。

技术特征:

1.一种侧围柱饰条的检测装置,包括底板(2),其特征在于:所述底板(2)上设置有多个检测单元(30),每个检测单元(30)包括一组并列设置的定位块(31)以及至少一个用于检测侧围柱饰条(1)圆柱孔的塞规,在定位块(31)的顶部形成有用于插入侧围柱饰条(1)条形孔内的定位凸起(312),在定位块(31)的一侧设置有第一贴合块(32),第一贴合块(32)上与定位块(31)相对的侧壁上形成有第一贴合面(321),在第一贴合块(32)的外侧设置有固定块(34),固定块(34)上设置有用于对侧围柱饰条(1)进行压紧的压紧机构(4),在定位块(31)的另一侧设置有第二贴合块(33),在第二贴合块(33)的顶面上形成有第二贴合面(331)。

2.根据权利要求1所述的侧围柱饰条的检测装置,其特征在于:所述第一贴合块(32)上位于第一贴合面(321)的顶部形成有条形的限位部(322)。

3.根据权利要求1所述的侧围柱饰条的检测装置,其特征在于:所述定位块(31)的中间位置形成有方槽(311),定位凸起(312)形成于方槽(311)的槽底。

4.根据权利要求1所述的侧围柱饰条的检测装置,其特征在于:所述第二贴合面(331)倾斜布置,在第二贴合面(331)内侧部上形成有排气凹槽(332)。

5.根据权利要求1所述的侧围柱饰条的检测装置,其特征在于:所述第二贴合块(33)的外侧设置有用于安放塞规的塞规座(35),在塞规座(35)上形成有用于塞规插入安放的塞规孔(351)。

6.根据权利要求1所述的侧围柱饰条的检测装置,其特征在于:所述压紧机构(4)包括安装板(41)、掰杆(42)、铰接杆(43)、连接杆(45)、压紧杆(44)和压头(49),安装板(41)安装于固定块(34)的顶部,掰杆(42)一端和铰接杆(43)一端共同铰接于安装板(41)上,压紧杆(44)的一端和铰接杆(43)的另一端铰接,连接杆(45)的一端铰接于铰接杆(43)上,连接杆(45)的另一端铰接与掰杆(42)上,掰杆(42)的外端形成掰动部(422),压头(49)设置于压紧杆(44)的外端。

7.根据权利要求6所述的侧围柱饰条的检测装置,其特征在于:所述压紧杆(44)为对称弯折结构,铰接杆(43)铰接于压紧杆(44)的开口端。

8.根据权利要求7所述的侧围柱饰条的检测装置,其特征在于:所述压紧杆(44)上位于连接杆(45)铰接处形成有凹陷部(441)。

9.根据权利要求6所述的侧围柱饰条的检测装置,其特征在于:所述掰杆(42)为对称弯折结构,掰杆(42)的开口端铰接于安装板(41)上,在掰杆(42)上位于两个铰接处之间形成有弯折部(421)。

10.根据权利要求7所述的侧围柱饰条的检测装置,其特征在于:所述压头(49)为锥形的弹性体,在压头(49)上设置有连接螺杆(46),连接螺杆(46)穿过压紧杆(44)的外端,在连接螺杆(46)上位于压紧杆(44)的两端设置有压紧垫片(47)和旋紧螺母(48)。

技术总结

本技术公开了一种侧围柱饰条的检测装置,包括底板,其特征在于:所述底板上设置有多个检测单元,每个检测单元包括一组并列设置的定位块、至少一个用于检测侧围柱饰条圆柱孔的塞规,在定位块的顶部形成有用于插入侧围柱饰条条形孔内的定位凸起,在定位块的一侧设置有第一贴合块,第一贴合块上与定位块相对的侧壁上形成有第一贴合面,在第一贴合块的外侧设置有固定块,固定块上设置有用于对侧围柱饰条进行压紧的压紧机构,在定位块的另一侧设置有第二贴合块,在第二贴合块的顶面上形成有第二贴合面。本技术提供了一种侧围柱饰条的检测装置,实现在一个检测装置上,同时对侧围柱饰条上的孔位进行检测,对两侧的侧板形状进行贴合度检测。

技术研发人员:李保盛

受保护的技术使用者:宁海龙华模具塑胶有限公司

技术研发日:20230526

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!