一种钢管生产用平直度检测装置的制作方法

本技术涉及钢管生产,具体为一种钢管生产用平直度检测装置。

背景技术:

1、目前,在无缝钢管的生产企业,通常采用热轧穿孔、连续轧管和张力减径的制管工艺,为了改善钢管的综合性能,钢管还需进行相关的热处理,受到自身重力、轧制力、冷却不均或运输磕碰等因素的影响,钢管沿轴向总会产生类似弯曲、椭圆或压瘪等质量问题,这将直接影响钢管的外形尺寸精度,进而影响到钢管的使用性能和加工性能。

2、现有技术中,在对钢管自身的平直度检测需要工作人员手持测量装置进行检测。

3、但是,通过人工对钢管平直度进行检测费时费力,同时检测的效率较低。

技术实现思路

1、本实用新型的目的在于提供一种钢管生产用平直度检测装置,以解决上述背景技术中提出的通过人工对钢管平直度进行检测费时费力,同时检测的效率较低的问题。

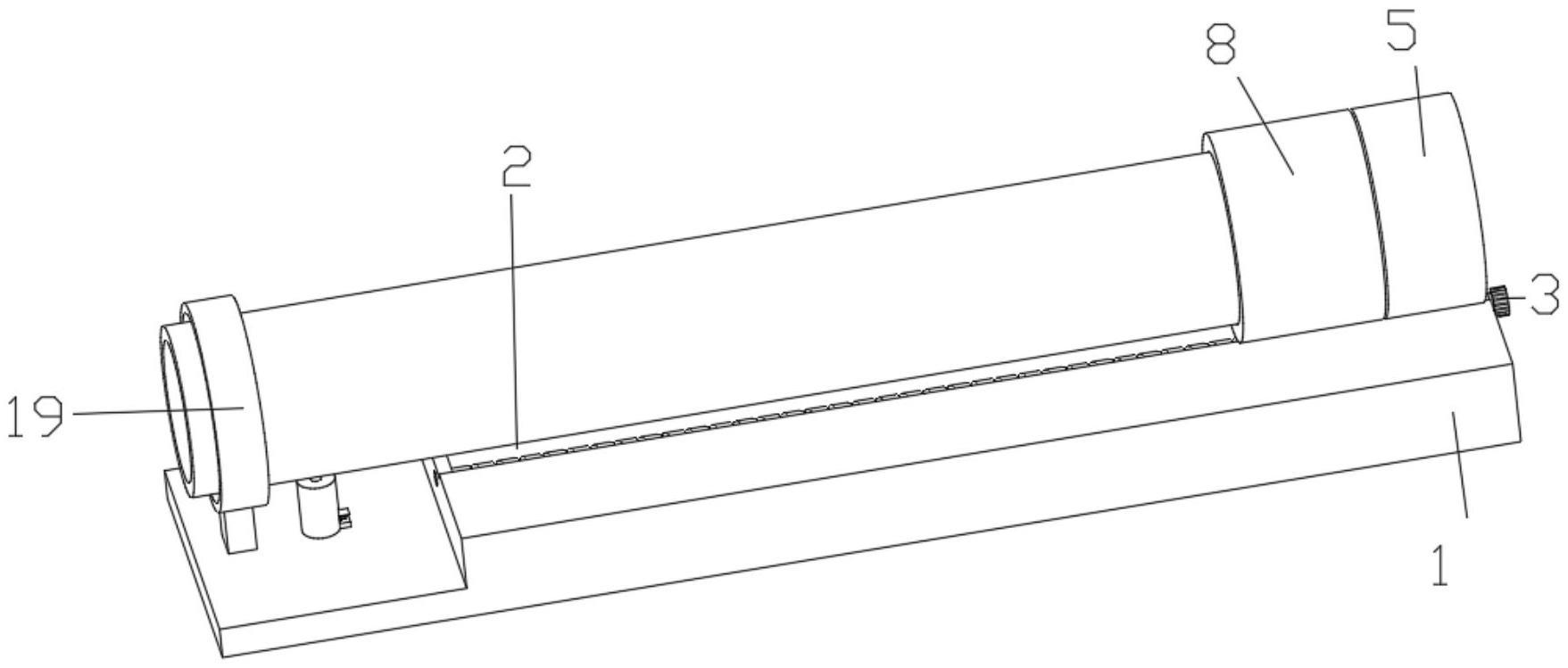

2、为实现上述目的,本实用新型提供如下技术方案:一种钢管生产用平直度检测装置,包括:

3、工作台,所述工作台的一侧外壁开设有调节槽,所述调节槽的内壁安装有螺纹杆,所述工作台的一端侧壁安装有电机一,所述工作台的一端外壁固定连接有定位架;

4、驱动框,所述驱动框的外壁固定连接有和调节槽内壁滑动连接的调节块,所述驱动框的内壁安装有电机二,所述驱动框的内壁通过转轴转动连接有夹持套;

5、检测座,所述检测座的一侧外壁和工作台的一侧外壁固定连接,所述检测座的一侧外壁固定连接有弹簧一,所述弹簧一的一端侧壁固定连接有固定板,所述固定板的一侧外壁安装有压力传感器;及

6、调节套,所述调节套的一端侧壁和检测座的一侧外壁固定连接,所述调节套的一侧开设有滑槽,所述调节套的一侧内壁固定连接有弹簧二,所述弹簧二的另一端侧壁设有底板,所述底板的外壁固定连接有和压力传感器紧密接触的挤压板,所述底板的一侧外壁固定连接有检测杆。

7、优选的,所述螺纹杆的两端外壁和调节槽的内壁转动连接,所述电机一的输出端和螺纹杆的一端侧壁电性连接。

8、优选的,所述调节块的内壁和螺纹杆的外壁螺纹连接,所述电机二的输出端和驱动框一端的转轴侧壁电性连接,所述夹持套对钢管的一端进行固定。

9、优选的,所述弹簧二的一端侧壁和底板的一侧外壁固定连接,所述挤压板的外壁和滑槽的内壁滑动连接。

10、优选的,所述检测杆的外壁和调节套的内壁滑动连接,所述检测杆的一端侧壁和钢管的外壁接触。

11、与现有技术相比,本实用新型的有益效果是:

12、将钢管的一端通过夹持套进行固定,另一端穿过定位架,同时驱动电机一和电机二使得钢管在进行转动,同时其一端向着定位架的一侧外壁移动,检测杆的一端侧壁和钢管的外壁接触并进行滑动,当平直度出现瑕疵时,挤压板发生位移,同时使得下方的固定板的位置发生改变,使得弹簧二给与固定板和挤压板之间的压力传感器承受的压力发生变化,压力数值进行改变,以此判断钢管的平直度是否有瑕疵,通过设置的平直度检测装置,提高钢管平直度检测的效率。

技术特征:

1.一种钢管生产用平直度检测装置,其特征在于:包括:

2.根据权利要求1所述的一种钢管生产用平直度检测装置,其特征在于:所述螺纹杆(4)的两端外壁和调节槽(2)的内壁转动连接,所述电机一(3)的输出端和螺纹杆(4)的一端侧壁电性连接。

3.根据权利要求2所述的一种钢管生产用平直度检测装置,其特征在于:所述调节块(7)的内壁和螺纹杆(4)的外壁螺纹连接,所述电机二(6)的输出端和驱动框(5)一端的转轴侧壁电性连接,所述夹持套(8)对钢管的一端进行固定。

4.根据权利要求3所述的一种钢管生产用平直度检测装置,其特征在于:所述弹簧二(14)的一端侧壁和底板(15)的一侧外壁固定连接,所述挤压板(17)的外壁和滑槽(16)的内壁滑动连接。

5.根据权利要求4所述的一种钢管生产用平直度检测装置,其特征在于:所述检测杆(18)的外壁和调节套(13)的内壁滑动连接,所述检测杆(18)的一端侧壁和钢管的外壁接触。

技术总结

本技术涉及钢管生产技术领域,具体为一种钢管生产用平直度检测装置,包括:工作台,工作台的一侧外壁开设有调节槽,调节槽的内壁安装有螺纹杆,工作台的一端侧壁安装有电机一;有益效果为:将钢管的一端通过夹持套进行固定,另一端穿过定位架,同时驱动电机一和电机二使得钢管在进行转动,同时其一端向着定位架的一侧外壁移动,检测杆的一端侧壁和钢管的外壁接触并进行滑动,当平直度出现瑕疵时,挤压板发生位移,同时使得下方的固定板的位置发生改变,使得弹簧二给与固定板和挤压板之间的压力传感器承受的压力发生变化,压力数值进行改变,以此判断钢管的平直度是否有瑕疵,通过设置的平直度检测装置,提高钢管平直度检测的效率。

技术研发人员:郭文强,王维超,郭荣科,刘毅

受保护的技术使用者:天津博爱管道科技集团有限公司

技术研发日:20230531

技术公布日:2024/1/14

- 还没有人留言评论。精彩留言会获得点赞!