板材成型试验机的制作方法

本技术涉及试验机,更具体地,涉及一种板材成型试验机。

背景技术:

1、金属板材成型加工产品应用广泛,如大到飞机火箭铝板蒙皮,小到不锈钢保温杯,都是用板材成型加工出来的。

2、板材成型加工产品前,需要先通过板材成型试验机仿真模拟板材成型加工时的成型过程,为板材实际应用提供数据。但是现有的板材成型试验机在对板材进行压边和冲压时,通常应用两套液压机构分别执行压边和冲压成型动作,使得板材成型试验机结构复杂,体积和重量较大。

技术实现思路

1、有鉴于此,本实用新型的目的在于提供一种板材成型试验机,旨在解决现有技术中存在的问题。

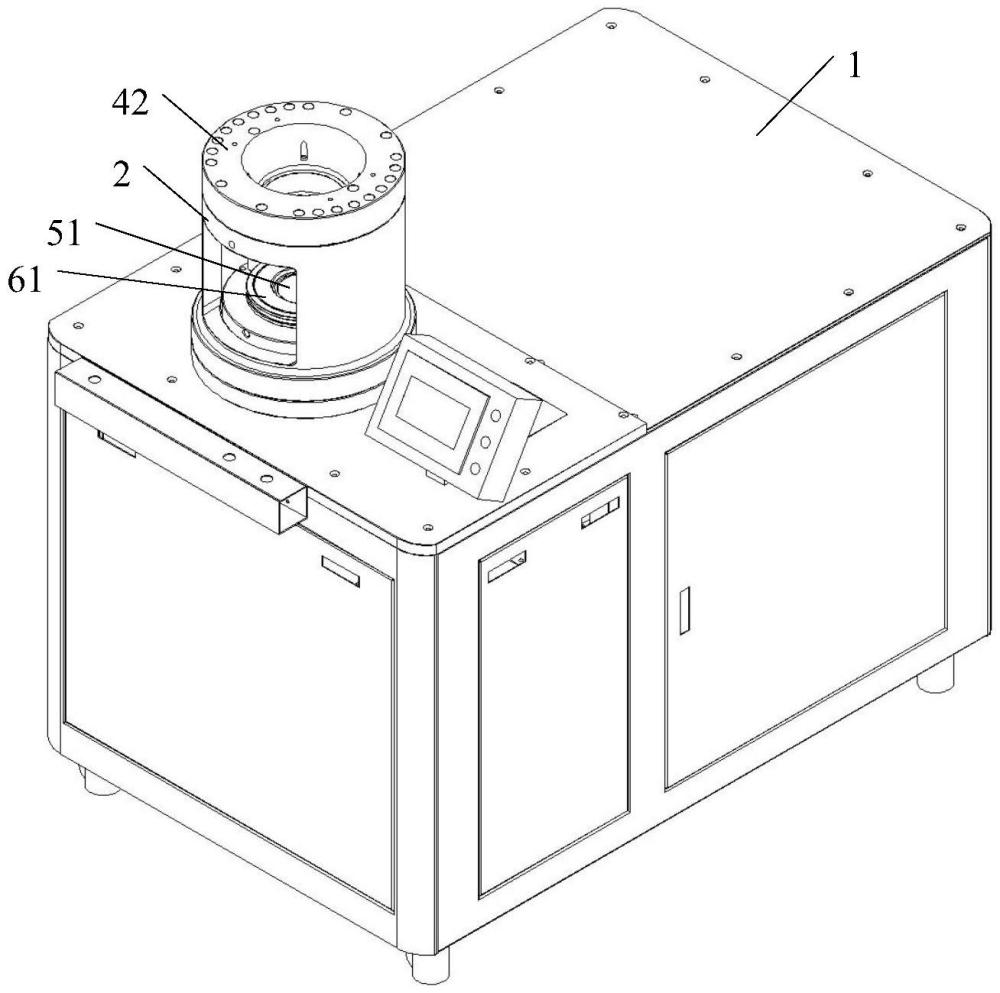

2、根据本实用新型,提供一种板材成型试验机,其包括箱体和成型组件;其中,

3、所述成型组件包括支撑壳体、同心液压油缸、凹模、凸模以及压边圈;

4、所述同心液压油缸包括缸筒,以及同心设置的杆状活塞杆和环状活塞杆,所述缸筒中设有内腔体和外腔体,所述杆状活塞杆和环状活塞杆分别活动连接于所述内腔体和外腔体中;

5、所述支撑壳体为两端开口的筒状结构,所述支撑壳体固设于所述箱体的顶板上,所述缸筒的上端连接在所述支撑壳体的下端,所述凹模连接在所述支撑壳体的上端,所述凸模和压边圈分别连接在所述杆状活塞杆和环状活塞杆的顶部;

6、所述凸模与杆状活塞杆之间设置有用于测量所述凸模冲压板材时压力值的凸模力值传感器,所述压边圈与环状活塞杆之间设置有用于测量所述压边圈压紧板材时压力值的压边力值传感器。

7、优选地,所述支撑壳体的顶部设置有凹模安装座,所述凹模可拆卸地连接在所述凹模安装座上。

8、优选地,所述杆状活塞杆的顶部自下而上依次连接有第一连接法兰、所述凸模力值传感器、凸模安装座和所述凸模;

9、所述环状活塞杆的顶部自下而上依次连接有第二连接法兰、压边筒、所述压边力值传感器、压边圈安装座和所述压边圈。

10、优选地,所述第二连接法兰的中心设置有圆形通孔,所述第二连接法兰套设在所述杆状活塞杆外部,且所述第二连接法兰位于所述第一连接法兰的下部;

11、所述圆形通孔的直径小于所述第一连接法兰的外径。

12、优选地,所述压边力值传感器、压边圈安装座以及压边圈均为环状结构,所述压边力值传感器、压边圈安装座以及压边圈均套设于所述凸模的外部。

13、优选地,所述凸模力值传感器和压边力值传感器均为轮辐式压力传感器。

14、优选地,所述支撑壳体上还设置有用于测量所述凸模位移的第一位移传感器,以及用于测量所述压边圈位移的第二位移传感器。

15、优选地,所述第一位移传感器和第二位移传感器均为拉绳位移传感器;

16、所述支撑壳体的外侧壁上设置有两个安装座,两个所述拉绳位移传感器的固定端分别固定连接在两个所述安装座上,两个所述拉绳位移传感器的拉绳端分别连接在所述第一连接法兰和所述压边筒上。

17、优选地,所述支撑壳体上还设置有导向光轴,所述压边圈安装座上对应设置有导向孔,所述导向光轴穿设于所述导向孔中。

18、优选地,所述支撑壳体包括上壳和下壳,所述上壳和下壳可拆卸地连接在一起,所述下壳固定连接在所述箱体的顶板上。

19、本实用新型提供的板材成型试验机,通过设置同心液压油缸,将压边圈和凸模分别连接在同心设置的环状活塞杆和杆状活塞杆上,保证板材成型试验时试验力能均匀分布,试验机结构更加紧凑,体小量轻。

技术特征:

1.一种板材成型试验机,其特征在于,包括箱体和成型组件;其中,

2.根据权利要求1所述的板材成型试验机,其特征在于,所述支撑壳体的顶部设置有凹模安装座,所述凹模可拆卸地连接在所述凹模安装座上。

3.根据权利要求1所述的板材成型试验机,其特征在于,所述杆状活塞杆的顶部自下而上依次连接有第一连接法兰、所述凸模力值传感器、凸模安装座和所述凸模;

4.根据权利要求3所述的板材成型试验机,其特征在于,所述第二连接法兰的中心设置有圆形通孔,所述第二连接法兰套设在所述杆状活塞杆外部,且所述第二连接法兰位于所述第一连接法兰的下部;

5.根据权利要求3所述的板材成型试验机,其特征在于,所述压边力值传感器、压边圈安装座以及压边圈均为环状结构,所述压边力值传感器、压边圈安装座以及压边圈均套设于所述凸模的外部。

6.根据权利要求3所述的板材成型试验机,其特征在于,所述凸模力值传感器和压边力值传感器均为轮辐式压力传感器。

7.根据权利要求3所述的板材成型试验机,其特征在于,所述支撑壳体上还设置有用于测量所述凸模位移的第一位移传感器,以及用于测量所述压边圈位移的第二位移传感器。

8.根据权利要求7所述的板材成型试验机,其特征在于,所述第一位移传感器和第二位移传感器均为拉绳位移传感器;

9.根据权利要求3所述的板材成型试验机,其特征在于,所述支撑壳体上还设置有导向光轴,所述压边圈安装座上对应设置有导向孔,所述导向光轴穿设于所述导向孔中。

10.根据权利要求1所述的板材成型试验机,其特征在于,所述支撑壳体包括上壳和下壳,所述上壳和下壳可拆卸地连接在一起,所述下壳固定连接在所述箱体的顶板上。

技术总结

本技术涉及一种板材成型试验机,其包括箱体和成型组件;其中,所述成型组件包括支撑壳体、同心液压油缸、凹模、凸模以及压边圈;所述同心液压油缸包括缸筒,以及同心设置的杆状活塞杆和环状活塞杆;所述支撑壳体为两端开口的筒状结构,所述支撑壳体固设于所述箱体的顶板上,所述缸筒的上端连接在所述支撑壳体的下端,所述凹模连接在所述支撑壳体的上端,所述凸模和压边圈分别连接在所述杆状活塞杆和环状活塞杆的顶部。本技术提供的板材成型试验机,通过设置同心液压油缸,将压边圈和凸模分别连接在同心设置的环状活塞杆和杆状活塞杆上,保证板材成型试验时试验力能均匀分布,试验机结构更加紧凑,体小量轻。

技术研发人员:董智博,刘波,黄建超,刘俊峰

受保护的技术使用者:天津泰格瑞祥仪器设备有限公司

技术研发日:20230530

技术公布日:2024/2/6

- 还没有人留言评论。精彩留言会获得点赞!