电池箱检测工装的制作方法

本技术涉及电池箱检测,尤其是涉及一种电池箱检测工装。

背景技术:

1、在目前新能源电池产业中,需要生产出与车型匹配电池箱,电池箱的外侧壁上设置有吊耳,每个吊耳上设置有吊耳安装孔以实现电池箱的移动或安装固定,在电池开始组装时,就需要提前对电池箱的吊耳安装孔的孔位及相对位置进行检查,以防止电池箱在与汽车车体组装过程中,由于其上的安装孔位与汽车车体整车上的孔位不对应,而导致电池箱拆包返工,造成不必要的耗费,或者由于吊耳位置与汽车车体的固定结构不匹配,造成电池箱安装不稳定而倒置安全隐患。

2、现有技术中,针对电池箱吊耳安装孔的方式主要采用卡尺和直尺的配合进行测量,但是,现有技术中检测的方式无法检测吊耳位置相对于电池箱是否准确,是否处于水平面,存在较大的误差,并且检测效率低,无法同时检测所有吊耳。

技术实现思路

1、本实用新型的目的在于提供一种电池箱检测工装,以缓解现有技术中存在的无法检测吊耳位置是否准确,存在较大误差,并且检测效率低的技术问题。

2、本实用新型提供的一种电池箱检测工装,包括:

3、检测主体,围设于待测电池箱的外周以形成一容置空间容置所述电池箱;

4、检测架,其两端分别与所述检测主体连接,且所述检测架能够架设于所述电池箱的上表面并与所述电池箱上表面贴合;

5、其中,当所述检测架与所述电池箱表面贴合时,所述检测主体至少与所述电池箱的两个吊耳的表面贴合。

6、在本实用新型较佳的实施例中,所述检测主体包括定位件,当所述检测主体与所述吊耳的表面贴合时,所述定位件能够贯穿插设于与所述定位件对应的所述吊耳设置的吊耳安装孔内。

7、在本实用新型较佳的实施例中,所述检测主体包括第一定位架和第二定位架,所述电池箱包括位于端板的第一吊耳和位于侧板的第二吊耳,当所述检测架架设于所述电池箱上表面时,所述第一定位架与第一吊耳抵接,所述第二定位架与第二吊耳抵接。

8、在本实用新型较佳的实施例中,所述检测架包括与所述第一定位架连接的具有预设高度的第一段,以及两端与所述第一段连接的具有预设长度的第二段;所述第一段与所述第二段之间具有夹角,其中,所述预设高度等于第一吊耳距离所述电池箱上表面的高度,所述预设长度等于所述第一吊耳对应的端板之间的距离。

9、在本实用新型较佳的实施例中,所述检测主体还包括连接机构;

10、所述第二定位架的两端分别通过所述连接机构与两个所述第一定位架连接,以使所述第一定位架、所述连接机构和所述第二定位架围设于所述电池箱外周。

11、在本实用新型较佳的实施例中,所述连接机构包括相互滑动连接的第一连接段和第二连接段;

12、所述第一连接段与所述第一定位架连接,所述第二连接段与所述第二定位架连接,所述第一连接段和所述第二连接段能够沿着相对靠近或远离的方向移动,以调节所述第一定位架和所述第二定位架的间距,以使得所述第一定位架和所述第二定位架分别抵持于所述电池箱的周侧。

13、在本实用新型较佳的实施例中,所述连接机构还包括固定件;

14、所述第二连接段具有滑槽,所述第一连接段插设于所述滑槽内部,所述第二连接段沿着所述滑槽的延伸方向开设有长条孔,所述第一连接段上开设有固定孔,所述固定件能够依次贯穿所述长条孔和所述固定孔分别与所述第一连接段和所述第二连接段连接,所述固定件用于调节所述第一连接段与所述第二连接段呈相对滑动或相对固定的状态。

15、在本实用新型较佳的实施例中,所述连接机构以所述第一定位架至所述第二定位架的方向呈预设角度θ和预设长度l倾斜布置,其中,所述第一吊耳和所述第二吊耳之间的高度差h=l*sinθ。

16、在本实用新型较佳的实施例中,还包括垫板;

17、所述垫板与所述第二定位架朝向所述第二吊耳的一侧可拆卸连接,所述第二定位架能够通过所述垫板与所述第二吊耳的表面贴合。

18、在本实用新型较佳的实施例中,所述第一定位架的宽度大于等于所述第一吊耳的宽度;和/或,所述第二定位架的宽度大于等于所述第二吊耳的宽度。

19、本实用新型提供的电池箱检测工装,包括:检测主体,围设于待测电池箱的外周以形成一容置空间容置所述电池箱;检测架,其两端分别与所述检测主体连接,且所述检测架能够架设于所述电池箱的上表面并与所述电池箱上表面水平贴合;其中,当检测架与电池箱表面贴合时,检测主体至少与电池箱的两个吊耳的表面贴合。在实际过程中,需要先将电池箱放置在平面上,检测主体通过容置空间架设于电池箱外部,以使检测主体至少与电池箱的两个吊耳的表面贴合,则说明电池箱的吊耳位置、吊耳安装孔的孔位和尺寸符合检测要求,利用检测架与电池箱的表面贴合,若检测架与电池箱之间无倾斜、无空隙时,则说明电池箱的两个吊耳位置、以及吊耳安装孔的相对位置符合检测要求,缓解了现有技术中存在的无法检测吊耳位置是否准确,存在较大误差,检测效率低的技术问题。

技术特征:

1.一种电池箱检测工装,其特征在于,包括:

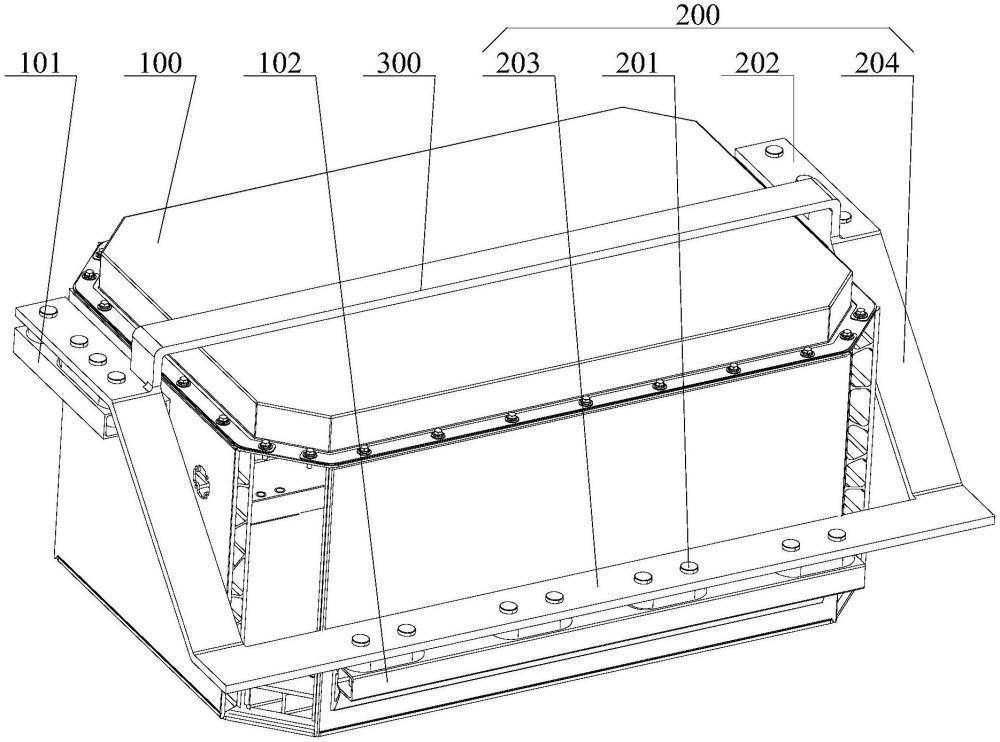

2.根据权利要求1所述的电池箱检测工装,其特征在于,所述检测主体(200)包括定位件(201),当所述检测主体(200)与所述吊耳的表面贴合时,所述定位件(201)能够贯穿插设于与所述定位件(201)对应的所述吊耳设置的吊耳安装孔内。

3.根据权利要求1所述的电池箱检测工装,其特征在于,所述检测主体(200)包括第一定位架(202)和第二定位架(203),所述电池箱(100)包括位于端板的第一吊耳(101)和位于侧板的第二吊耳(102),当所述检测架(300)架设于所述电池箱(100)上表面时,所述第一定位架(202)与第一吊耳(101)抵接,所述第二定位架(203)与第二吊耳(102)抵接。

4.根据权利要求3所述的电池箱检测工装,其特征在于,所述检测架(300)包括与所述第一定位架(202)连接的具有预设高度的第一段,以及两端与所述第一段连接的具有预设长度的第二段;所述第一段与所述第二段之间具有夹角,其中,所述预设高度等于第一吊耳(101)距离所述电池箱(100)上表面的高度,所述预设长度等于所述第一吊耳(101)对应的端板之间的距离。

5.根据权利要求3所述的电池箱检测工装,其特征在于,所述检测主体(200)还包括连接机构(204);

6.根据权利要求5所述的电池箱检测工装,其特征在于,所述连接机构(204)包括相互滑动连接的第一连接段(214)和第二连接段(224);

7.根据权利要求6所述的电池箱检测工装,其特征在于,所述连接机构(204)还包括固定件(234);

8.根据权利要求5所述的电池箱检测工装,其特征在于,所述连接机构(204)以所述第一定位架(202)至所述第二定位架(203)的方向呈预设角度θ和预设长度l倾斜布置,其中,所述第一吊耳(101)和所述第二吊耳(102)之间的高度差h=l*sinθ。

9.根据权利要求3所述的电池箱检测工装,其特征在于,还包括垫板(400);

10.根据权利要求3所述的电池箱检测工装,其特征在于,所述第一定位架(202)的宽度大于等于所述第一吊耳(101)的宽度;和/或,所述第二定位架(203)的宽度大于等于所述第二吊耳(102)的宽度。

技术总结

本技术提供了一种电池箱检测工装,涉及电池箱检测的技术领域,包括检测主体和与检测主体连接的检测架;检测主体对应电池箱具有容置空间,检测架架设于容置空间上,在实际过程中,需要先将电池箱放置在平面上,检测主体通过容置空间架设于电池箱外部,以使定测主体至少与电池箱的两个吊耳表面贴合,则说明电池箱的吊耳安装孔的孔位和尺寸符合检测要求,利用检测架与电池箱的表面贴合,若检测架与电池箱之间无倾斜、无空隙时,则说明电池箱的吊耳安装孔的相对位置符合检测要求,缓解了现有技术中存在的无法检测吊耳位置是否准确,存在较大误差,检测效率低的技术问题。

技术研发人员:程振醒,吕思琦,杜俊丰

受保护的技术使用者:江苏正力新能电池技术有限公司

技术研发日:20230608

技术公布日:2024/1/22

- 还没有人留言评论。精彩留言会获得点赞!