电机减速箱检测设备的制作方法

本技术涉及电机减速箱,具体为电机减速箱检测设备。

背景技术:

1、气密性检测一般是指将高压气体压入容器内,通过气密性检测仪的气体压力来判断气体有无泄漏。

2、减速箱是减速机的一部分,减速箱是用于装载传动零件、轴、轴承以及相应附件的容器。减速箱上设有用于供传动零件穿设的避让孔,减速箱设有用于供减速机端盖连接的连接孔,连接孔的一端密封,连接孔另一端设为开口,且连接孔关于避让孔向设有多个。

3、由于连接孔通过压铸形成,压铸完成后,在连接孔的孔壁材料较厚的地方可能产生气孔,使得后续对连接孔孔壁加工螺纹时可能会出现与多个气孔连通进而与减速箱内部连通的情况,导致减速箱装机后减速机内的油液泄漏,从而影响减速机润滑和传动。

技术实现思路

1、针对现有技术的不足,本实用新型提供了电机减速箱检测设备。

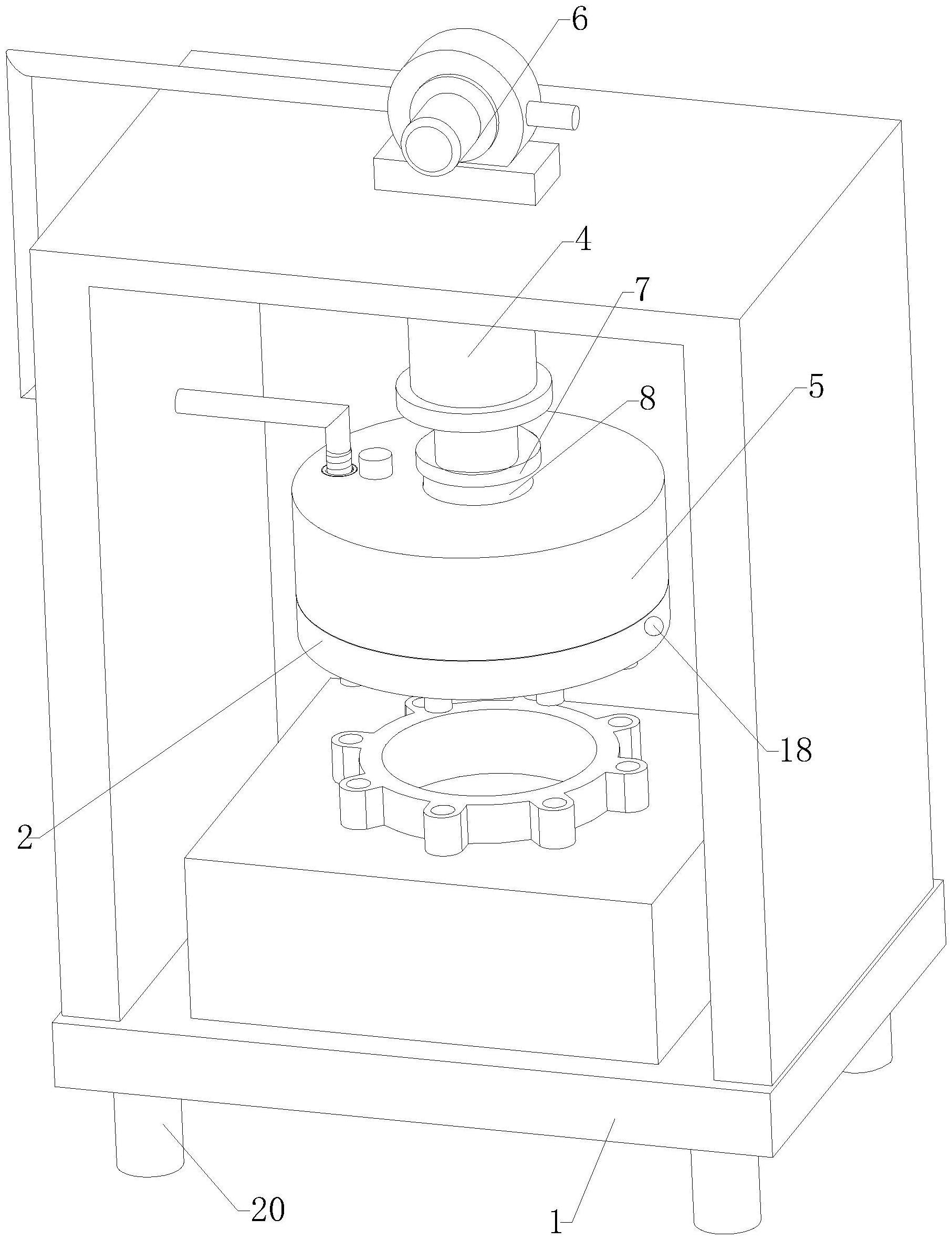

2、为实现上述目的,本实用新型提供如下技术方案:电机减速箱检测设备,包括支撑框架,所述支撑框架内设置检测装置,所述检测装置包括固定盘、通气管、液压杆、驱动盘以及风机,所述支撑框架内壁顶端设置液压杆,所述液压杆底端设置固定板,所述固定板底端设置固定柱,所述固定柱底端设置固定盘,所述固定盘顶面位于固定柱周侧设置多组通气管,所述通气管底端穿过固定盘,所述驱动盘中间位置设置驱动孔,所述驱动盘通过驱动孔套装在固定柱表面,所述驱动盘底端与固定盘转动连接,所述驱动孔侧壁与固定柱转动连接,所述驱动盘底端与通气管对应位置设置环形的避让槽,所述避让槽顶端设置驱动槽,所述驱动槽槽底设置驱动孔,所述驱动槽内滑动设置进气柱,所述进气柱底端与通气管对应位置设置进气槽,所述进气柱顶端与驱动孔对应位置设置进气管,所述进气管顶端穿过驱动孔伸出驱动盘,所述进气管外壁上方设置外螺纹,所述驱动盘上方与进气管对应位置设置驱动空腔,所述驱动孔侧壁位于驱动空腔上方转动设置驱动螺纹管,所述驱动螺纹管与进气管的外螺纹相啮合,所述驱动螺纹管底端设置第一齿轮,所述第一齿轮表面与驱动孔对应位置设置贯穿孔,所述驱动空腔顶端位于驱动螺纹杆右侧转动设置驱动齿轮,所述驱动齿轮与第一齿轮相啮合,所述驱动盘顶端与驱动齿轮对应位置转动设置工作盘,所述工作盘与驱动齿轮之间固定设置驱动杆,所述支撑框架顶端设置风机,所述风机输入端与外界环境连接,所述风机输出端与进气管顶端连通,所述固定盘底端中间位置设置第一出气槽,所述第一出气槽右侧侧壁顶端设置第二出气孔。

3、为了便于提升通气管与减速箱顶端的连接孔之间的密封性能,本实用新型改进有,所述固定盘底端与通气管外壁对应位置设置第一密封圈。

4、为了便于提升通气管与进气槽之间的密封性能,本实用新型改进有,所述进气槽槽底与通气管对应位置设置第二密封圈。

5、为了便于提升支撑框架在工作过程中的稳定性,本实用新型改进有,所述支撑框架底端设置支撑腿。

6、为了便于避免外界环境中的杂质通过风机的工作进入连接孔甚至于进入减速箱内,本实用新型改进有,所述风机输入端设置过滤网。

7、为了便于手动控制工作盘进行转动,从而便于对于进气管以及进气柱的高度进行调节,本实用新型改进有,所述工作盘侧壁设置防滑纹。

8、与现有技术相比,本实用新型提供了电机减速箱检测设备,具备以下有益效果:

9、该电机减速箱检测设备,通过风机、通气管、进气柱以及进气管的设置,操作人员通过液压杆的工作将通气管底端伸入连接孔内,之后操作人员控制进气管以及进气柱向下移动使得通气管顶端伸入进气槽内,操作人员控制风机工作,从而向连接孔内鼓入空气,从而便于通过气密性检测仪对第二出气孔进行监测,从而便于对连接孔的密封性进行检测。

10、通过驱动盘以及避让槽的设置,便于驱动进气柱与不同的通气管连通,从而便于对减速箱顶端不同的连接孔进行气密性检测,便于准确检测各个不同连接孔的气密性,检测更为准确。

11、通过驱动螺纹管、第一齿轮以及驱动齿轮的设置,操作人员转动工作盘,从而便于通过驱动齿轮与第一齿轮的啮合带动驱动螺纹管进行移动,从而便于使得通气管伸入进气槽内,从而便于完成进气柱与通气管的连通以及分开,从而便于对不同的连接孔进行气密性检测。

技术特征:

1.电机减速箱检测设备,包括支撑框架(1),其特征在于:所述支撑框架(1)内设置检测装置,所述检测装置包括固定盘(2)、通气管(3)、液压杆(4)、驱动盘(5)以及风机(6),所述支撑框架(1)内壁顶端设置液压杆(4),所述液压杆(4)底端设置固定板(7),所述固定板(7)底端设置固定柱(8),所述固定柱(8)底端设置固定盘(2),所述固定盘(2)顶面位于固定柱(8)周侧设置多组通气管(3),所述通气管(3)底端穿过固定盘(2),所述驱动盘(5)中间位置设置驱动孔,所述驱动盘(5)通过驱动孔套装在固定柱(8)表面,所述驱动盘(5)底端与固定盘(2)转动连接,所述驱动孔侧壁与固定柱(8)转动连接,所述驱动盘(5)底端与通气管(3)对应位置设置环形的避让槽(9),所述避让槽(9)顶端设置驱动槽,所述驱动槽槽底设置驱动孔,所述驱动槽内滑动设置进气柱(10),所述进气柱(10)底端与通气管(3)对应位置设置进气槽(11),所述进气柱(10)顶端与驱动孔对应位置设置进气管(12),所述进气管(12)顶端穿过驱动孔伸出驱动盘(5),所述进气管(12)外壁上方设置外螺纹,所述驱动盘(5)上方与进气管(12)对应位置设置驱动空腔,所述驱动孔侧壁位于驱动空腔上方转动设置驱动螺纹管(13),所述驱动螺纹管(13)与进气管(12)的外螺纹相啮合,所述驱动螺纹管(13)底端设置第一齿轮(14),所述第一齿轮(14)表面与驱动孔对应位置设置贯穿孔,所述驱动空腔顶端位于驱动螺纹杆右侧转动设置驱动齿轮(15),所述驱动齿轮(15)与第一齿轮(14)相啮合,所述驱动盘(5)顶端与驱动齿轮(15)对应位置转动设置工作盘(16),所述工作盘(16)与驱动齿轮(15)之间固定设置驱动杆,所述支撑框架(1)顶端设置风机(6),所述风机(6)输入端与外界环境连接,所述风机(6)输出端与进气管(12)顶端连通,所述固定盘(2)底端中间位置设置第一出气槽(17),所述第一出气槽(17)右侧侧壁顶端设置第二出气孔(18)。

2.根据权利要求1所述的电机减速箱检测设备,其特征在于:所述固定盘(2)底端与通气管(3)外壁对应位置设置第一密封圈(19)。

3.根据权利要求1所述的电机减速箱检测设备,其特征在于:所述进气槽(11)槽底与通气管(3)对应位置设置第二密封圈。

4.根据权利要求1所述的电机减速箱检测设备,其特征在于:所述支撑框架(1)底端设置支撑腿(20)。

5.根据权利要求1所述的电机减速箱检测设备,其特征在于:所述风机(6)输入端设置过滤网。

6.根据权利要求1所述的电机减速箱检测设备,其特征在于:所述工作盘(16)侧壁设置防滑纹。

技术总结

本技术涉及电机减速箱技术领域,具体为电机减速箱检测设备,包括支撑框架,所述支撑框架内设置检测装置,所述检测装置包括固定盘、通气管、液压杆、驱动盘以及风机,所述支撑框架内壁顶端设置液压杆,所述液压杆底端设置固定板,所述固定板底端设置固定柱,通过风机、通气管、进气柱以及进气管的设置,操作人员通过液压杆的工作将通气管底端伸入连接孔内,之后操作人员控制进气管以及进气柱向下移动使得通气管顶端伸入进气槽内,操作人员控制风机工作,从而向连接孔内鼓入空气,从而便于通过气密性检测仪对第二出气孔进行监测,从而便于对连接孔的密封性进行检测。

技术研发人员:钱维旭,左明华,郑圣波,郑王芳

受保护的技术使用者:温州市方胜汽车部件有限公司

技术研发日:20230616

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!