一种浸胶电池汇流排检测装置的制作方法

本技术涉及汇流排检测,尤其涉及一种浸胶电池汇流排检测装置。

背景技术:

1、现阶段电动车电池的铸焊结构,基本采用汇流排直连结构即浸胶结构,汇流排采用胶水密封,不但大幅度降低铸焊的铅耗量,而且电池基本没有断格的问题。

2、电池盖与电池汇流排配合的点比较多,由于汇流排的铸焊模具长期使用必然造成磨损,进而造成汇流排尺寸偏大,尤其长度方向,易造成电池盖与汇流排干涉导致不良品的产生。目前没有办法判定哪个位置干涉,因此需要发明一种检测装置,能够判定汇流排尺寸是否合格,进而判断汇流排的铸焊模具是否需要更换、修改。

技术实现思路

1、本实用新型的目的在于提供一种浸胶电池汇流排检测装置,模块简单科学,检测方便快捷,在检测作业时,检测模块套装于极群组上,汇流排穿过检测模块上的检测槽孔,说明汇流排尺寸合格,此时无需更换、修改铸焊模具;若检测槽孔的边缘切割汇流排时,则证明检测模块尺寸不合格,此时需要更换、修改铸焊模具,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

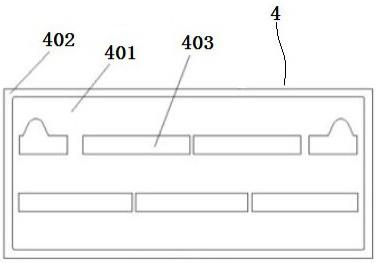

3、一种浸胶电池汇流排检测装置,包括电池盖、极群组、电池槽及检测模块;所述极群组为多个,且极群组容置于电池槽中,每个极群组上设有数个汇流排;所述电池盖可拆卸的连接于电池槽上,且电池盖的背部设有数个用于容置汇流排的凹槽;所述检测模块包括基板,基板四周设有定位墙,且基板上开设有凹槽长宽相同的检测槽孔;所述检测模块套装于极群组上时,汇流排穿过检测模块上的检测槽孔,或检测槽孔的边缘切割汇流排。

4、本实用新型的进一步改进方案是,所述极群组包括正极板、负极板,正极板与负极板上连接有正极耳组与负极耳组,正极耳组与相邻极群组的负极耳组构成串联对汇流排。

5、本实用新型的进一步改进方案是,所述汇流排与凹槽的长宽相匹配,且凹槽长宽至少设有0.5mm的配合间隙。

6、本实用新型的进一步改进方案是,所述汇流排穿过检测模块上的检测槽孔时,检测模块上的定位墙与电池槽上口接触。

7、本实用新型的有益效果:

8、本实用新型的浸胶电池汇流排检测装置,模块简单科学,检测方便快捷,在检测作业时,检测模块套装于极群组上,汇流排穿过检测模块上的检测槽孔,说明汇流排尺寸合格,此时无需更换、修改铸焊模具;若检测槽孔的边缘切割汇流排时,则证明检测模块尺寸不合格,此时需要更换、修改铸焊模具。

技术特征:

1.一种浸胶电池汇流排检测装置,其特征在于:包括电池盖(1)、极群组(2)、电池槽(3)及检测模块(4);所述极群组(2)为多个,且极群组(2)容置于电池槽(3)中,每个极群组(2)上设有数个汇流排(201);所述电池盖(1)可拆卸的连接于电池槽(3)上,且电池盖(1)的背部设有数个用于容置汇流排(201)的凹槽(101);所述检测模块(4)包括基板(401),基板(401)四周设有定位墙(402),且基板(401)上开设有凹槽(101)长宽相同的检测槽孔(403);所述检测模块(4)套装于极群组(2)上时,汇流排(201)穿过检测模块(4)上的检测槽孔(403),或检测槽孔(403)的边缘(404)切割汇流排(201)。

2.如权利要求1所述的一种浸胶电池汇流排检测装置,其特征在于:所述极群组(2)包括正极板、负极板,正极板与负极板上连接有正极耳组(202)与负极耳组(203),正极耳组(202)与相邻极群组(2)的负极耳组(203)构成串联对汇流排(201)。

3.如权利要求1所述的一种浸胶电池汇流排检测装置,其特征在于:所述汇流排(201)与凹槽(101)的长宽相匹配,且凹槽(101)长宽至少设有0.5mm的配合间隙。

4.如权利要求1所述的一种浸胶电池汇流排检测装置,其特征在于:所述汇流排(201)穿过检测模块(4)上的检测槽孔(403)时,检测模块(4)上的定位墙(402)与电池槽(3)上口接触。

技术总结

本技术公开了一种浸胶电池汇流排检测装置,包括电池盖、极群组、电池槽及检测模块;所述极群组为多个,且极群组容置于电池槽中,每个极群组上设有数个汇流排;所述电池盖可拆卸的连接于电池槽上,且电池盖的背部设有数个用于容置汇流排的凹槽;所述检测模块包括基板,且基板上开设有凹槽长宽相同的检测槽孔;所述检测模块套装于极群组上时,汇流排穿过检测模块上的检测槽孔,或检测槽孔的边缘切割汇流排。本技术模块简单科学,检测方便快捷,在检测作业时,检测模块套装于极群组上,汇流排穿过检测模块上的检测槽孔,说明汇流排尺寸合格;若检测槽孔的边缘切割汇流排时,则证明检测模块尺寸不合格,此时需要更换、修改铸焊模具。

技术研发人员:李军,汪波,方孟,胡国柱

受保护的技术使用者:浙江天能电池江苏新能源有限公司

技术研发日:20230626

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!