一种用于自动密封的氦检漏装置的制作方法

本技术涉及自密封氦检漏的,具体涉及一种用于自动密封的氦检漏装置。

背景技术:

1、油轨进油座和传感器座用拧密封堵头方式密封效率低,且有伤螺纹的风险。氦检漏设备腔体小,采用导向板横移结构,可减小氦检漏装置尺寸,适应小腔体的氦检漏设备。改用自密封方式,可有效解决该问题,提高作业效率,提升节拍。

技术实现思路

1、本实用新型的目的在于解决油轨做氦检漏时需要拧密封堵头的问题,提供一种用于自动密封的氦检漏装置。

2、本实用新型的目的是通过以下技术方案来实现的:

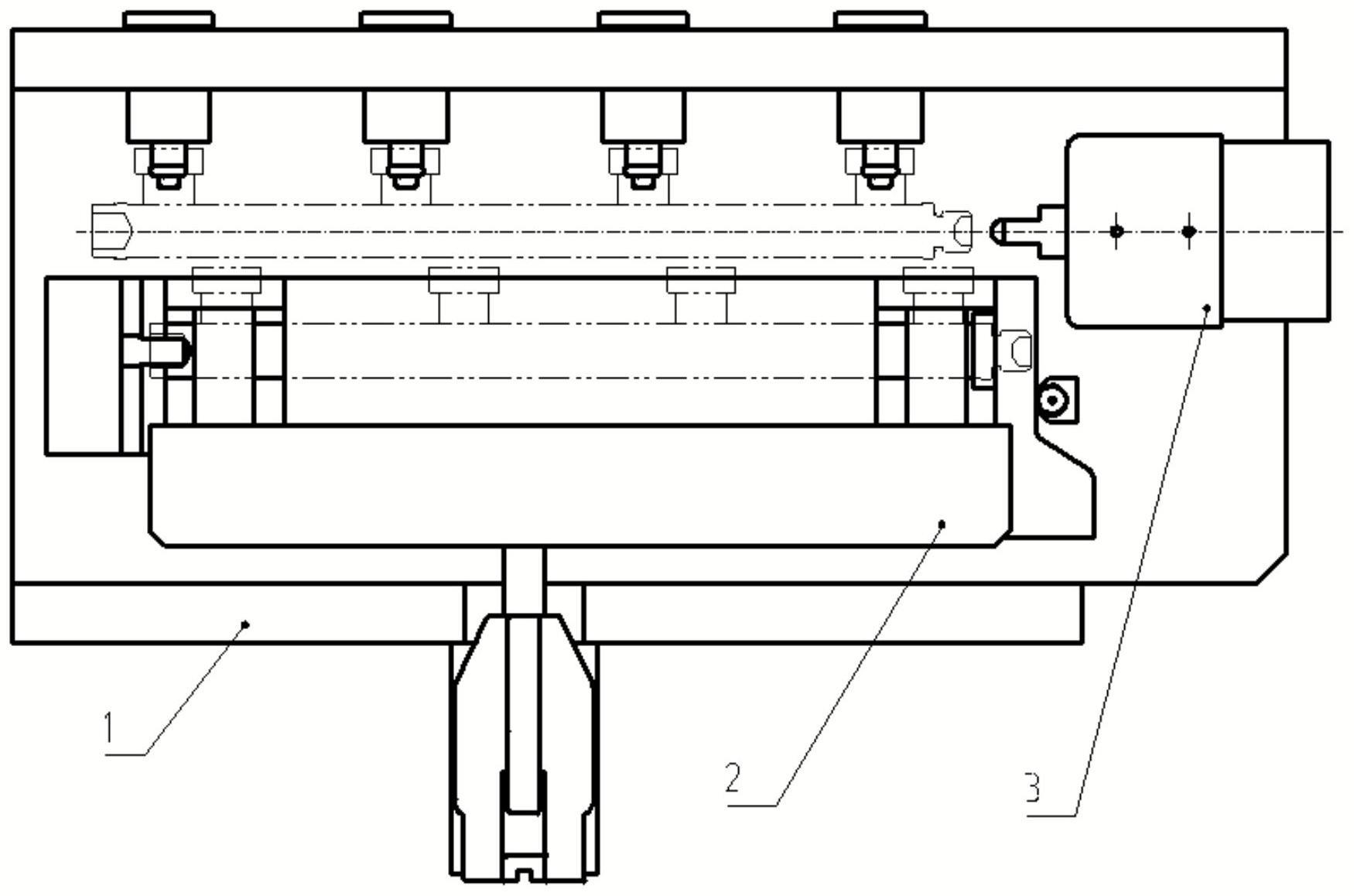

3、一种适用于自动密封的氦检漏装置,包含夹紧装置,定位装置,自密封装置;定位装置通过螺栓固定在夹紧装置上,自密封装置通过螺栓固定在夹紧装置上。

4、夹紧装置,其包含底座,凸轮轴承导轨,快速肘夹,喷油器密封堵头以及o型圈;凸轮轴承导轨通过螺栓固定在底座上,快速肘夹通过螺栓安装固定在底座上,喷油器密封堵头通过螺栓安装在底座上,o型圈安装在喷油器密封堵头槽里,凸轮轴承通过螺栓固定在底座上。

5、定位装置,其包含定位座,移动板,导轨,底板,立板,传感器密封堵头,导向板以及弹簧;定位座通过螺栓固定在移动板上,移动板通过螺栓固定在导轨上,导轨通过螺栓固定在底板上,立板通过螺栓固定在底板上,传感器密封堵头通过螺栓固定在立板上,导向板通过螺栓固定在移动板上,弹簧安装在底板孔中。

6、自密封装置,其包含立柱,活塞杆,后盖,o型圈,进油座密封堵头;活塞杆安装在立柱孔内,后盖通过螺栓固定在立柱上,o型圈安装在活塞杆槽里,进油座密封堵头通过螺栓固定在活塞杆上。

7、本装置的工作原理:油轨放置在定位装置的定位座上,快速肘夹动作,在导向板和凸轮轴承的作用下,油轨先横移压紧传感器密封堵头,传感器锥面接触密封,同时弹簧被压缩。之后前移压紧喷油器座堵头,喷油器座堵头上o型受压变形,密封喷油器座。此时,油轨至氦检位置。自密封装置加气,活塞杆前移预密封油轨,然后充氦气氦检。当充氦气氦检时,氦气压力在活塞杆后端面产生推力,使活塞杆上进油座密封堵头压紧油轨进油座锥面,达到自密封效果。氦检压力越大,产生推力越大,自密封效果越好。

8、与现有技术相比,本申请的技术优点在于:

9、本装置采用导向板、弹簧和凸轮轴承的结构,使油轨先横移再前移,可减小装置的外形尺寸,适用于氦检漏设备腔体较小的工况下。此装置取消了两端进油座和传感器座拧堵头的动作,大大减少了作业时间,提高了作业效率。

技术特征:

1.一种适用于自动密封的氦检漏装置,其特征在于,包含夹紧装置,定位装置以及自密封装置;定位装置通过螺栓固定在夹紧装置上,自密封装置通过螺栓固定在夹紧装置上。

2.根据权利要求1所述的一种适用于自动密封的氦检漏装置,其特征在于,夹紧装置,其包含底座,凸轮轴承导轨,快速肘夹,喷油器密封堵头以及o型圈;凸轮轴承导轨通过螺栓固定在底座上,快速肘夹通过螺栓安装固定在底座上,喷油器密封堵头通过螺栓安装在底座上,o型圈安装在喷油器密封堵头槽里,凸轮轴承通过螺栓固定在底座上。

3.根据权利要求1所述的一种适用于自动密封的氦检漏装置,其特征在于,定位装置,其包含定位座,移动板,导轨,底板,立板,传感器密封堵头,导向板以及弹簧;定位座通过螺栓固定在移动板上,移动板通过螺栓固定在导轨上,导轨通过螺栓固定在底板上,立板通过螺栓固定在底板上,传感器密封堵头通过螺栓固定在立板上,导向板通过螺栓固定在移动板上,弹簧安装在底板孔中。

4.根据权利要求1所述的一种适用于自动密封的氦检漏装置,其特征在于,自密封装置,其包含立柱,活塞杆,后盖,o型圈,进油座密封堵头;活塞杆安装在立柱孔内,后盖通过螺栓固定在立柱上,o型圈安装在活塞杆槽里,进油座密封堵头通过螺栓固定在活塞杆上。

技术总结

本技术涉及一种适用于自动密封的氦检漏装置,包含夹紧装置,定位装置,自密封装置;定位装置通过螺栓固定在夹紧装置上,自密封装置通过螺栓固定在夹紧装置上。现有的油轨做氦检漏,进油座和传感器座需要拧密封堵头,效率低,且有伤螺纹的风险;本装置采用导向板、弹簧和凸轮轴承的结构,使油轨先横移再前移,可减小装置的外形尺寸,适用于氦检漏设备腔体较小的工况下。此装置取消了两端进油座和传感器座拧堵头的动作,大大减少了作业时间,提高了作业效率。

技术研发人员:史炎磊,范奎

受保护的技术使用者:臼井汽车零部件(上海)有限公司

技术研发日:20230627

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!