一种耐磨试验装置的制作方法

本技术涉及耐磨测试设备,尤其涉及一种耐磨试验装置。

背景技术:

1、对于材料的性能检测中,耐磨性是一项重要性能,耐磨性是材料寿命的重要保证,目前耐磨性测试一般采用耐磨试验装置进行试验。其中,耐磨试验装置在使用过程中,需将待测材料放置于耐磨试验装置中,再由耐磨试验装置的滚筒带动砂纸转动,以使砂纸与待测材料进行摩擦,再通过最终待测材料的磨损程度来判断该材料的耐磨性。

2、耐磨试验装置在安装待测材料时,通过夹持装置夹持待测材料后,再将其压在滚筒表面,使待测材料与砂纸接触,由于砂纸是直接固定于滚筒的表面,使得砂纸在滚筒上呈圆筒状,因此,在砂纸与待测材料接触后,容易使得接触面受力不均,而导致检测结果出现较大的误差。

技术实现思路

1、为解决上述技术问题,本实用新型提供一种耐磨试验装置。

2、本实用新型的技术方案是这样实现的:

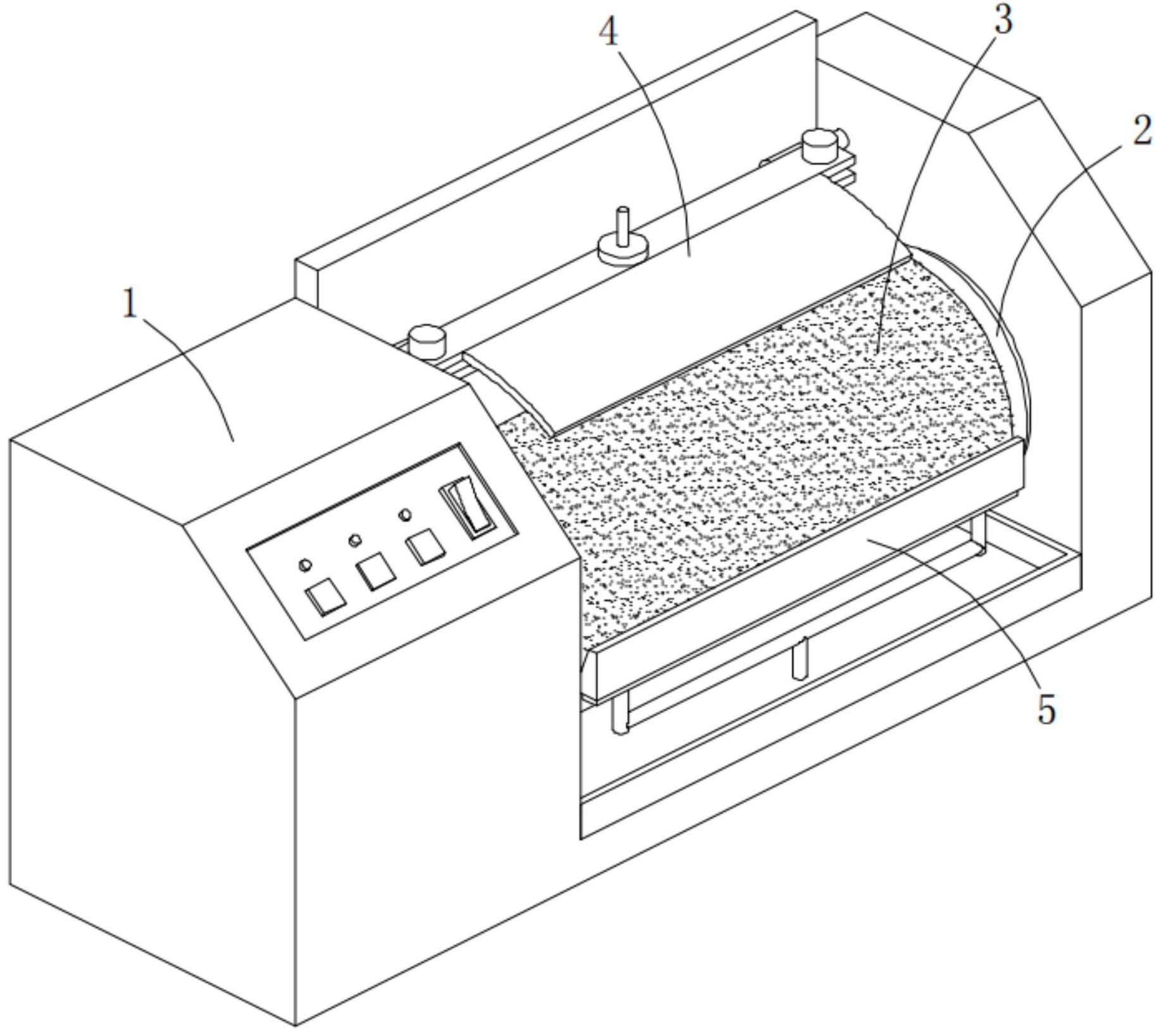

3、本实用新型提供一种耐磨试验装置,包括主体、滚筒、砂纸以及夹持机构,所述滚筒设置于主体上,所述砂纸设置于滚筒表面,所述夹持机构设置于主体靠近滚筒的上方,并与主体转动连接;

4、所述夹持机构包括夹持主架、压板和夹持件,所述夹持主架转动连接于主体上,所述压板设置于夹持主架朝向滚筒的一侧,所述压板横截面呈圆弧状结构,并与滚筒的表面相匹配,所述夹持件设置于夹持主架的下方,并由控制杆控制夹持件与夹持主架之间的距离。

5、在一种实施方式中,所述夹持主架朝向夹持件的一侧设置有导向板,所述导向板与夹持件的一侧滑动连接。

6、在一种实施方式中,所述夹持主架的两端分别设置有调节孔,所述夹持件对应调节孔设置有调节套,所述控制杆穿过调节孔与调节套螺纹连接。

7、在一种实施方式中,所述调节孔的孔径大于调节套的外径。

8、在一种实施方式中,所述夹持主架远离滚筒的一面设置有配重块,所述夹持主架对应配重块的位置设置有配重杆,所述配重块安装于配重杆上。

9、在一种实施方式中,所述主体上设置有转轴,所述夹持主架对应转轴的位置设置有旋转套,所述转轴穿过旋转套。

10、在一种实施方式中,所述主体对应滚筒底部的位置设置有吸尘组件,所述吸尘组件包括吸尘头、连接块和吸尘管,所述吸尘头的宽度大于砂纸的宽度,所述吸尘头朝向滚筒的一侧设置有吸尘腔,所述连接块对应吸尘腔的位置设置有集尘腔,所述吸尘腔通过集尘腔与吸尘管相连接。

11、上述技术方案中的优点或有益效果至少包括:在对待测材料进行检测耐磨性能时,由于夹持机构设置于主体靠近滚筒的上方,并与主体转动连接;夹持机构包括夹持主架、压板和夹持件,夹持主架转动连接于主体上,压板设置于夹持主架朝向滚筒的一侧,压板横截面呈圆弧状结构,并与滚筒的表面相匹配,夹持件设置于夹持主架的下方,并由控制杆控制夹持件与夹持主架之间的距离,因此,通过控制杆可将待检测材料夹持于夹持件与夹持主架之间,再通过压板将待检测材料压在砂纸上,通过压板的圆弧状结构下,使得压板能将待检测材料均匀压在砂纸的表面上,以使得待检测材料的受力面能够均匀,降低耐磨检测结构的误差。

技术特征:

1.一种耐磨试验装置,其特征在于,包括主体、滚筒、砂纸以及夹持机构,所述滚筒设置于主体上,所述砂纸设置于滚筒表面,所述夹持机构设置于主体靠近滚筒的上方,并与主体转动连接;

2.如权利要求1所述的耐磨试验装置,其特征在于,所述夹持主架朝向夹持件的一侧设置有导向板,所述导向板与夹持件的一侧滑动连接。

3.如权利要求1所述的耐磨试验装置,其特征在于,所述夹持主架的两端分别设置有调节孔,所述夹持件对应调节孔设置有调节套,所述控制杆穿过调节孔与调节套螺纹连接。

4.如权利要求3所述的耐磨试验装置,其特征在于,所述调节孔的孔径大于调节套的外径。

5.如权利要求1所述的耐磨试验装置,其特征在于,所述夹持主架远离滚筒的一面设置有配重块,所述夹持主架对应配重块的位置设置有配重杆,所述配重块安装于配重杆上。

6.如权利要求1所述的耐磨试验装置,其特征在于,所述主体上设置有转轴,所述夹持主架对应转轴的位置设置有旋转套,所述转轴穿过旋转套。

7.如权利要求1所述的耐磨试验装置,其特征在于,所述主体对应滚筒底部的位置设置有吸尘组件,所述吸尘组件包括吸尘头、连接块和吸尘管,所述吸尘头的宽度大于砂纸的宽度,所述吸尘头朝向滚筒的一侧设置有吸尘腔,所述连接块对应吸尘腔的位置设置有集尘腔,所述吸尘腔通过集尘腔与吸尘管相连接。

技术总结

本技术提供一种耐磨试验装置,包括主体、滚筒、砂纸以及夹持机构,滚筒设置于主体上,砂纸设置于滚筒表面,夹持机构设置于主体靠近滚筒的上方,并与主体转动连接;夹持机构包括夹持主架、压板和夹持件,夹持主架转动连接于主体上,压板设置于夹持主架朝向滚筒的一侧,压板横截面呈圆弧状结构,并与滚筒的表面相匹配,夹持件设置于夹持主架的下方,并由控制杆控制夹持件与夹持主架之间的距离。本技术通过上述结构,可由夹持机构将待检测材料夹持住,再通过压板将待检测材料压在砂纸上,通过压板的圆弧状结构下,使得压板能将待检测材料均匀压在砂纸的表面上,以使得待检测材料的受力面能够均匀,降低耐磨检测结构的误差。

技术研发人员:李聪,钟余荣,林玉娇,李婉琼

受保护的技术使用者:福建省国鼎检测技术有限公司

技术研发日:20230707

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!