一种基于挤压成型的铝合金试样制作装置的制作方法

本技术属于铝合金试样制作,尤其涉及一种基于挤压成型的铝合金试样制作装置。

背景技术:

1、在开发铝合金材料时通常需要进行力学性能检测,检测需要制备铝合金试样。目前,铝合金试样一般通过专用模具浇铸而成,首先采用铝合金试样模具浇铸制作试棒毛坯,然后进行车削加工制作符合标准要求的拉力试棒。通过浇铸制备试棒毛坯,存在如下弊端:高温熔液进入模具后,因温降造成流动性降低,使得该合金铸造时补缩能力变差,实际生产表现为试样成型率低,力学性能达不到要求,造成重复制样。此外,采用铝合金试样模具浇铸制作的试棒,只能体现铝合金铸造状态下的力学性能,对于变形铝合金来说,并不能真实反映其热成型状态下的性能状态。如果需要测试铝合金热成型状态下的性能,需要在大型成型设备上制作样品,再截取试样,制备流程繁杂,制作时间长,且造成资源浪费。

技术实现思路

1、(一)解决的技术问题

2、有鉴于此,实用新型的目的在于至少解决上述问题之一,提供一种基于挤压成型的铝合金试样制作装置,以便提高试样的合格率。

3、(二)技术方案

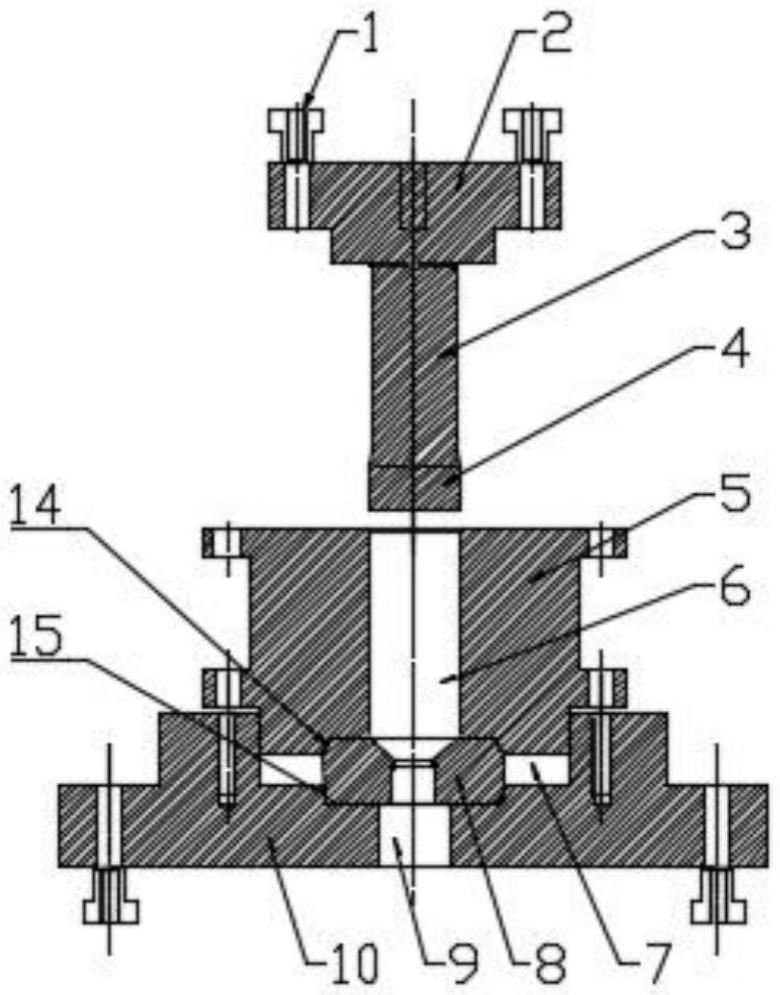

4、为实现以上目的,本实用新型通过以下技术手段解决上述问题:一种基于挤压成型的铝合金试样制作装置,包括同轴布置的上支撑模、挤压筒、挤压杆、挤压模具和下支撑模,所述挤压筒的中心开设有与挤压杆同轴装配的挤压通道,所述下支撑模的顶面形成与挤压筒的底部嵌套装配的挤压筒安装孔,所述挤压筒安装孔的底面中心开设有与挤压模具嵌套装配的挤压模具安装孔,所述挤压通道的底端与挤压模具的入口对接,所述下支撑模的中心开设有与挤压模具的出口对接的出料孔。

5、进一步,所述挤压筒的底部与挤压模具的顶部之间通过第一锥面结构配合装配,所述挤压模具与挤压模具安装孔之间通过第二锥面结构配合装配。

6、进一步,所述挤压模具的入口形成导流锥口。

7、进一步,所述导流锥口与挤压模具的成型腔之间形成挤压带。

8、进一步,所述挤压模具的成型腔与挤压带的连接处倒圆角。

9、进一步,所述挤压杆的挤压端形成加粗挤压头。

10、进一步,所述上支撑模和下支撑模均通过连接块和螺杆分别与液压机的上、下台面固定连接。

11、进一步,还包括分离块和/或挤压垫块。

12、(三)有益效果

13、本实用新型的有益效果:本申请的基于挤压成型的铝合金试样制作装置,通过挤压筒、挤压杆和挤压模具的组合,挤压成型铝合金试样,克服了浇铸成型试样的弊端,提高了试样的合格率。

14、进一步来说,通过设置分离块,挤压动作完成后,通过分离块支撑挤压筒,将挤压筒内坯料压余压出,避免粘留在筒内。

技术特征:

1.一种基于挤压成型的铝合金试样制作装置,其特征在于:包括同轴布置的上支撑模、挤压筒、挤压杆、挤压模具和下支撑模,所述挤压筒的中心开设有与挤压杆同轴装配的挤压通道,所述下支撑模的顶面形成与挤压筒的底部嵌套装配的挤压筒安装孔,所述挤压筒安装孔的底面中心开设有与挤压模具嵌套装配的挤压模具安装孔,所述挤压通道的底端与挤压模具的入口对接,所述下支撑模的中心开设有与挤压模具的出口对接的出料孔。

2.根据权利要求1所述的基于挤压成型的铝合金试样制作装置,其特征在于:所述挤压筒的底部与挤压模具的顶部之间通过第一锥面结构配合装配,所述挤压模具与挤压模具安装孔之间通过第二锥面结构配合装配。

3.根据权利要求2所述的基于挤压成型的铝合金试样制作装置,其特征在于:所述挤压模具的入口形成导流锥口。

4.根据权利要求3所述的基于挤压成型的铝合金试样制作装置,其特征在于:所述导流锥口与挤压模具的成型腔之间形成挤压带。

5.根据权利要求4所述的基于挤压成型的铝合金试样制作装置,其特征在于:所述挤压模具的成型腔与挤压带的连接处倒圆角。

6.根据权利要求5所述的基于挤压成型的铝合金试样制作装置,其特征在于:所述挤压杆的挤压端形成加粗挤压头。

7.根据权利要求1-6任意一项所述的基于挤压成型的铝合金试样制作装置,其特征在于:所述上支撑模和下支撑模均通过连接块和螺杆分别与液压机的上、下台面固定连接。

8.根据权利要求7所述的基于挤压成型的铝合金试样制作装置,其特征在于:还包括分离块和/或挤压垫块。

技术总结

本技术公开了一种基于挤压成型的铝合金试样制作装置,包括同轴布置的上支撑模、挤压筒、挤压杆、挤压模具和下支撑模,所述挤压筒的中心开设有与挤压杆同轴装配的挤压通道,所述下支撑模的顶面形成与挤压筒的底部嵌套装配的挤压筒安装孔,所述挤压筒安装孔的底面中心开设有与挤压模具嵌套装配的挤压模具安装孔,所述挤压通道的底端与挤压模具的入口对接,所述下支撑模的中心开设有与挤压模具的出口对接的出料孔。本申请的铝合金试样制作装置,挤压成型铝合金试样,相比浇铸成型,有效提高了试样的合格率。

技术研发人员:肖敏,成勇,唐文凯,唐文杰

受保护的技术使用者:湖南稀土新材料有限责任公司

技术研发日:20230712

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!