适用于船体曲面板的装配式均布疲劳测试装置

本技术涉及疲劳测试,更具体地说,涉及一种适用于船体曲面板的装配式均布疲劳测试装置。

背景技术:

1、船舶船体再波浪载荷及长时间潜航过程中海水压力作用下,容易发生疲劳破坏,因此有必要对其船体主要承载面进行疲劳强度测试,要求船舶曲面板表面施加0mpa和0.1mpa(水平面和水下10米水压力),循环上下施压设计寿命周期内循环次数,未见其有断裂、破损、永久变形等缺陷,则可认为疲劳强度通过。现有技术中,测试工装均以实现平面板加载面的疲劳载荷,目前还没有能够适用于曲面板的均布疲劳载荷试验装置与方法。

技术实现思路

1、本实用新型要解决的技术问题在于,提供一种适用于船体曲面板的装配式均布疲劳测试装置,其结构简单,使施加的疲劳载荷更加接近真实的波浪与海水压力的疲劳作用,保证船体曲面板的疲劳测试的准确性。

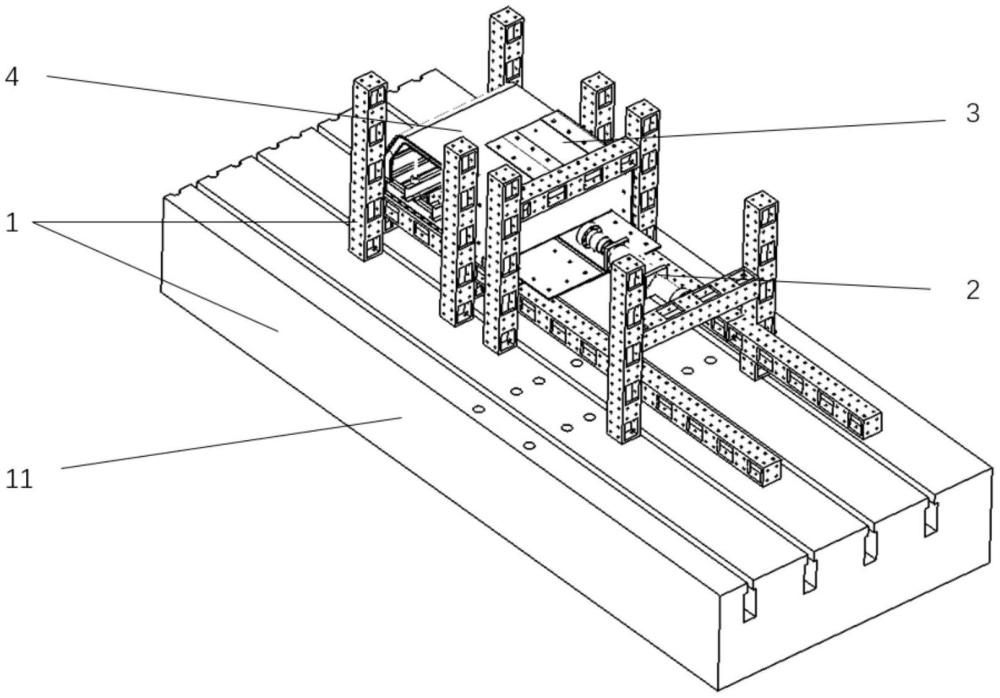

2、本实用新型解决其技术问题所采用的技术方案是:构造一种适用于船体曲面板的装配式均布疲劳测试装置,包括支持平台、加载单元、装配式疲劳转换单元和测试试样,所述加载单元、装配式疲劳转换单元和测试试样均设置在支持平台上,所述装配式疲劳转换单元通过加载单元固定设置在支持平台上,所述测试试样固定设置在装配式疲劳转换单元内;

3、所述支持平台包括地基和组合架,所述组合架固定设置在地基上;

4、所述装配式疲劳转换单元包括限位箱、活动钢球、刚性扩大梁和固定过渡板,所述限位箱内设置活动钢球,所述限位箱下部设置固定过渡板,所述限位箱后端设置刚性扩大梁,所述固定过渡板与组合架固定连接;

5、所述限位箱包括固定侧板和活动盖板,所述活动盖板设置在固定侧板端部,所述固定侧板的平面由平面衔接板相互固定连接形成,所述固定侧板的侧面由标准拼接板相互固定连接形成,所述平面衔接板和标准拼接板由直角衔接板互相固定连接,所述活动盖板通过刚性扩大梁与加载单元固定连接。

6、按上述方案,所述活动钢球直径为20-50mm,所述活动钢球材质为不锈钢。

7、按上述方案,所述测试试样螺栓固定在支持平台上。

8、按上述方案,所述标准拼接板、平面衔接板和直角衔接板预设连接螺栓孔,通过螺栓进行拼接。

9、按上述方案,所述固定过渡板与组合架螺栓连接。

10、按上述方案,所述地基与组合架之间、相接的所述组合架之间螺栓连接。

11、实施本实用新型的适用于船体曲面板的装配式均布疲劳测试装置,具有以下有益效果:

12、1、本实用新型结构简单,可利用实验室组合梁、加载单元,通过疲劳转换单元的设置,通过限位箱,保证了活动钢球仅存在预设方向上的自由度,在疲劳作用过程中,始终能够进行循环施压,利用钢球的活动性,使得施加的疲劳载荷更加接近真实的波浪与海水压力的疲劳作用,保证船体曲面板的疲劳测试的准确性;

13、2、本实用新型采用装配式的疲劳转换单元限位箱,通过调整标准拼接板的位置,从而构建贴合曲面板的疲劳转换单元限位箱,并通过固定过渡板限制限位箱的自由度。

技术特征:

1.一种适用于船体曲面板的装配式均布疲劳测试装置,其特征在于,包括支持平台、加载单元、装配式疲劳转换单元和测试试样,所述加载单元、装配式疲劳转换单元和测试试样均设置在支持平台上,所述装配式疲劳转换单元通过加载单元固定设置在支持平台上,所述测试试样固定设置在装配式疲劳转换单元内;

2.根据权利要求1所述的适用于船体曲面板的装配式均布疲劳测试装置,其特征在于,所述活动钢球直径为20-50mm,所述活动钢球材质为不锈钢。

3.根据权利要求1所述的适用于船体曲面板的装配式均布疲劳测试装置,其特征在于,所述测试试样螺栓固定在支持平台上。

4.根据权利要求1所述的适用于船体曲面板的装配式均布疲劳测试装置,其特征在于,所述标准拼接板、平面衔接板和直角衔接板预设连接螺栓孔,通过螺栓进行拼接。

5.根据权利要求1所述的适用于船体曲面板的装配式均布疲劳测试装置,其特征在于,所述固定过渡板与组合架螺栓连接。

6.根据权利要求1所述的适用于船体曲面板的装配式均布疲劳测试装置,其特征在于,所述地基与组合架之间、相接的所述组合架之间螺栓连接。

技术总结

本技术涉及一种适用于船体曲面板的装配式均布疲劳测试装置,包括支持平台、加载单元、装配式疲劳转换单元和测试试样,加载单元、装配式疲劳转换单元和测试试样均设置在支持平台上,装配式疲劳转换单元通过加载单元固定设置在支持平台上,测试试样固定设置在装配式疲劳转换单元内;支持平台包括地基和组合架,组合架固定设置在地基上。本技术通过调整标准拼接板的位置,从而构建贴合曲面板的疲劳转换单元限位箱,并通过固定过渡板限制限位箱的自由度,保证活动钢球仅存在预设方向上的自由度,在疲劳作用过程中,始终能够进行循环施压,使得施加的疲劳载荷更加接近真实的波浪与海水压力的疲劳作用,保证船体曲面板的疲劳测试的准确性。

技术研发人员:严仁军,罗锐杰,游瑞章,祝浩文,张西根,刘瑞

受保护的技术使用者:武汉理工大学

技术研发日:20230724

技术公布日:2024/2/29

- 还没有人留言评论。精彩留言会获得点赞!