一种电池检测工装的制作方法

本技术涉及锂离子电池,具体涉及一种电池检测工装。

背景技术:

1、电池x射线检测是确保电池安全性和稳定性的常用检测方法之一,可以快速检测出电池内部的缺陷,例如电池内部的损坏、化学反应不均匀等。常规的x射线检测包括以下步骤:将电池放置于x射线检测设备的托盘上,根据设备的要求调整电池的位置和朝向;然后启动设备,电池通过x射线透射成像;接着将托盘中的电池旋转预定角度,再次透射成像,最后分析图像。

2、圆柱电池的检测托盘包括若干个电池定位槽,缺陷在于无法明确指示电池的旋转角度,旋转角度的偏差会进一步引发异物漏检风险和图像差异,例如极耳折叠状态的图像差异。图像差异也会进一步影响判断结果,最终影响测试结果的准确性。另外,人工逐个旋转托盘中的电池工作量大,因此与必要对现有的x射线检测工装进行优化和改进。

技术实现思路

1、本实用新型的目的在于克服现有技术中存在的缺陷,提供一种电池检测工装,通过标识件操作人员可快速判断托盘中电池的位置,利于确保x射线测试结果的准确性。

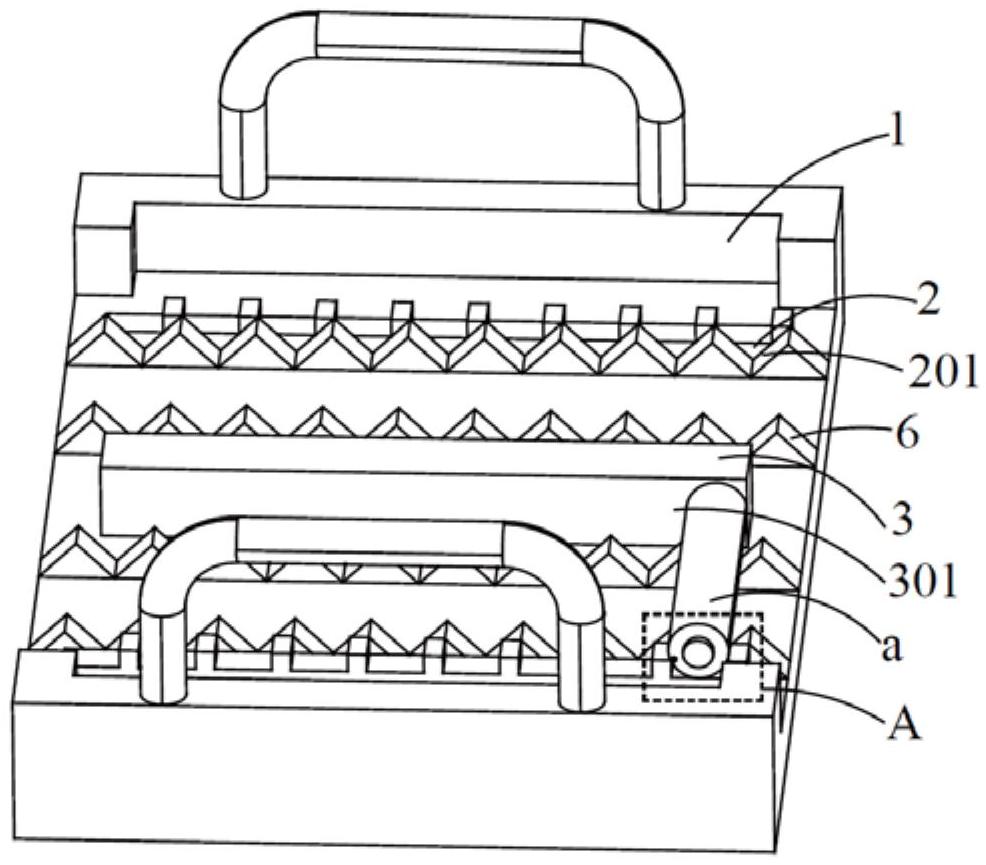

2、为了实现上述技术效果,本实用新型的技术方案为:一种电池检测工装,包括:

3、托盘主体;

4、定位槽,设置于所述托盘主体,具有托抵电池侧面的槽面;还包括:

5、阻挡件,具有抵接电池端面的阻挡面;

6、标识件,设置于所述定位槽远离所述阻挡件的端面侧方,具有至少两个标识部,所述标识部配置为指示电池绕其自身中心轴的预设旋转角度。

7、优选的技术方案为,所述阻挡件和/或标识件沿所述定位槽的槽长方向与所述托盘主体位置可调连接。

8、优选的技术方案为,所述标识部设置于所述定位槽中电池预设位置的径向侧方。

9、优选的技术方案为,所述标识部包括第一标识部,所述第一标识部设置于所述电池预设位置中心轴的正下方。

10、优选的技术方案为,所述预设旋转角度包括90°。

11、优选的技术方案为,还包括电池旋转机构;所述电池旋转机构配置为夹持电池、驱使电池抵接或远离所述定位槽的槽面以及驱使电池绕自身中心轴旋转。

12、优选的技术方案为,所述电池旋转机构包括:

13、夹持输送带,包括两条单元输送带;

14、夹持驱动件,配置为调节并固定所述单元输送带的夹持间隔;

15、旋转驱动件,配置为驱动单元输送带,以使电池在所述单元输送带的夹持面滚动;

16、两条所述单元输送带的传输方向相反。

17、优选的技术方案为,所述定位槽设置于至少两个定位件,沿槽长方向所述定位件之间设置有第一间隔,所述第一间隔配置为容纳所述电池旋转机构穿行。

18、优选的技术方案为,所述托盘主体与所述定位槽的电池预设位置之间设置有第二间隔,所述第二间隔配置为容纳所述电池旋转机构穿行。

19、优选的技术方案为,所述定位槽呈若干列分布,列方向与所述电池旋转机构的穿行方向一致。

20、本实用新型的优点和有益效果在于:

21、该实用新型电池检测工装设置有标识件,通过视觉检测电池表面参照标记与标识部的相对位置,确保电池在x射线检测过程中的旋转角度准确,降低电池内异物漏检风险,提升x射线检测准确性;

22、视觉检测方便快捷,利于提升操作人员的工作效率。

技术特征:

1.一种电池检测工装,包括:

2.根据权利要求1所述的电池检测工装,其特征在于,所述阻挡件和/或标识件沿所述定位槽的槽长方向与所述托盘主体位置可调连接。

3.根据权利要求1所述的电池检测工装,其特征在于,所述标识部设置于所述定位槽中电池预设位置的径向侧方。

4.根据权利要求3所述的电池检测工装,其特征在于,所述标识部包括第一标识部,所述第一标识部设置于所述电池预设位置中心轴的正下方。

5.根据权利要求1所述的电池检测工装,其特征在于,所述预设旋转角度包括90°。

6.根据权利要求1所述的电池检测工装,其特征在于,还包括电池旋转机构;所述电池旋转机构配置为夹持电池、驱使电池抵接或远离所述定位槽的槽面以及驱使电池绕自身中心轴旋转。

7.根据权利要求6所述的电池检测工装,其特征在于,所述电池旋转机构包括:

8.根据权利要求6所述的电池检测工装,其特征在于,所述定位槽设置于至少两个定位件,沿槽长方向所述定位件之间设置有第一间隔,所述第一间隔配置为容纳所述电池旋转机构穿行。

9.根据权利要求6或8所述的电池检测工装,其特征在于,所述托盘主体与所述定位槽的电池预设位置之间设置有第二间隔,所述第二间隔配置为容纳所述电池旋转机构穿行。

10.根据权利要求9所述的电池检测工装,其特征在于,所述定位槽呈若干列分布,列方向与所述电池旋转机构的穿行方向一致。

技术总结

本技术公开了一种电池检测工装,包括托盘主体、定位槽、阻挡件和标识件;定位槽设置于托盘主体,定位槽具有托抵电池侧面的槽面;阻挡件具有抵接电池端面的阻挡面;标识件设置于定位槽远离阻挡件的端面侧方,标识件具有至少两个标识部,标识部配置为指示电池绕其自身中心轴的预设旋转角度。该技术电池检测工装设置有标识件,通过视觉检测电池表面参照标记与标识部的相对位置,确保电池在X射线检测过程中的旋转角度准确,降低电池内异物漏检风险,提升X射线检测准确性;视觉检测方便快捷,利于提升操作人员的工作效率。

技术研发人员:朱俊,许亚乐,李汉鹏,范强,周烨,高凤丽

受保护的技术使用者:联动天翼新能源有限公司

技术研发日:20230731

技术公布日:2024/4/7

- 还没有人留言评论。精彩留言会获得点赞!