一种具有自动上料功能的检测装置的制作方法

本技术涉及,尤其涉及一种具有自动上料功能的检测装置。

背景技术:

1、钢筋是指钢筋混凝土用和预应力钢筋混凝土用钢材,对于钢筋来说抗拉强度是一项非常重要的性能指标,钢筋在生产过程中必须要进行抗拉强度检测,以判断其是否能够达到使用合格标准。而钢筋的横截面通常为圆形,通常在检测时将其两端固定后,通过按压检测其抗拉强度;

2、现有技术中(公开号:cn216816305u)公开的一种钢筋生产用钢筋强度检测装置,属于钢铁生产领域,包括底座、门型架、承载板、滑座、固定组件、螺纹杆和第一电机;所述的固定组件包括固定座和内腔;所述的固定座中有圆形内腔,所述的圆形内腔上下两端通过通槽暴露于所述的固定组件表面;所述的内腔内设有第二电机、主动轴、主动齿轮、环形板、被动轴、曲杆、齿圈、被动齿轮和夹持辊。本实用新型提高设备实用性以及检验结果的准确性,然而该装置在使用时,需要人工将待检测钢筋穿至两个固定组件,在此过程中,容易因气缸误触或其他情况导致工作人员造成损伤,从而导致该装置的安全性能降低。

技术实现思路

1、本实用新型的目的是为了解决现有技术中存在的缺点,而提出的一种具有自动上料功能的检测装置。

2、为了实现上述目的,本实用新型采用了如下技术方案:

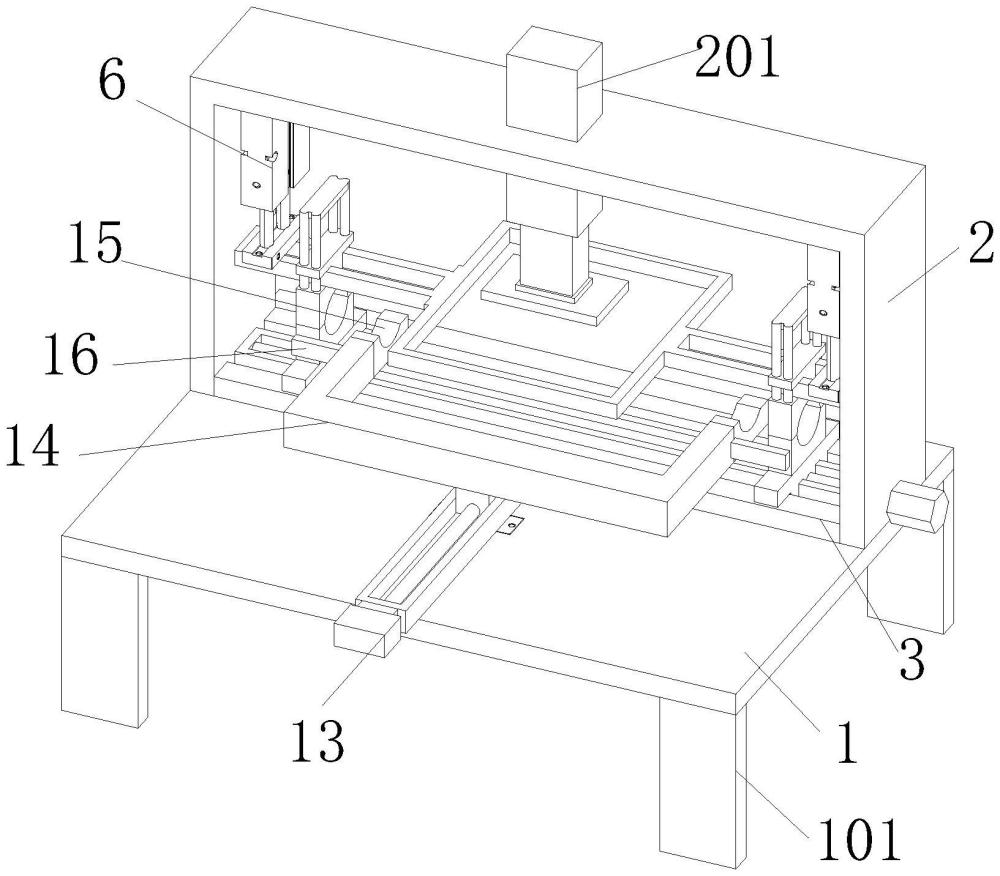

3、一种具有自动上料功能的检测装置,包括工作台,所述工作台的顶部两侧安装有支撑框,所述工作台的顶部水平连接有移动机构,所述移动机构的两端均安装有移动板,两块所述移动板的顶部均安装有固定夹板,所述支撑框顶板的底端面均竖直连接有两个第一电动推杆,两个所述第一电动推杆的移动端安装有安装架,所述安装架的两端均滑动安装有凸形块,两块所述凸形块的底端均安装有调节夹板,两块所述固定夹板的两侧顶部均竖直连接有限位杆,所述工作台的底部安装有安装框,所述安装框底板的顶端面竖直连接有第二电动推杆,所述第二电动推杆的移动端贯穿工作台并连接有直线模组,所述直线模组的移动端安装有固定框,所述固定框的两端均安装有上料板,且所述上料板的两端均连接有挡块,两块所述挡块与两块固定夹板对应的一侧面相触。

4、优选的,所述工作台的底部竖直连接有四根支撑柱,四根所述支撑柱均匀分布在工作台底端面的四个拐角处。

5、优选的,所述支撑框顶板的中部处竖直连接有检测机构。

6、优选的,两块所述凸形块和调节夹板的两侧均开设有限位槽,所述限位杆分别竖直滑动贯穿安装在对应的限位槽内。

7、优选的,两块所述移动板、调节夹板和上料板上均开设有弧形槽,且两块所述移动板和调节夹板的弧形槽相互对应。

8、优选的,所述安装架的两侧均开设有滑槽,两块所述凸形块分别滑动安装在对应的滑槽内。

9、本实用新型具有以下有益效果:

10、1、在挡块和上料板的配合作用下,将待检测钢筋放置在两块上料板上,启动第二电动推杆即可带动钢筋向底部移动并与两块固定夹板接触与两块上料板分离,此时再次启动直线模组将两块上料板移出即可完成对钢筋的上料,操作简单使用便捷,避免人工上料导致的气缸造成人员损伤的问题,进而增加了本装置的安全性。

11、2、在凸形块和限位杆的配合作用下,启动两个第一电动推杆带动安装架向底部移动,进而可带动两块调节夹板配合凸形块移动,而在限位杆的作用下增加调节夹板移动的稳定性,且方便了对调节夹板的调节操作,使两块调节夹板与固定夹板接触对钢筋进行限位。

技术特征:

1.一种具有自动上料功能的检测装置,包括工作台(1),其特征在于,所述工作台(1)的顶部两侧安装有支撑框(2),所述工作台(1)的顶部水平连接有移动机构(3),所述移动机构(3)的两端均安装有移动板(4),两块所述移动板(4)的顶部均安装有固定夹板(5),所述支撑框(2)顶板的底端面均竖直连接有两个第一电动推杆(6),两个所述第一电动推杆(6)的移动端安装有安装架(7),所述安装架(7)的两端均滑动安装有凸形块(8),两块所述凸形块(8)的底端均安装有调节夹板(9),两块所述固定夹板(5)的两侧顶部均竖直连接有限位杆(10),所述工作台(1)的底部安装有安装框(11),所述安装框(11)底板的顶端面竖直连接有第二电动推杆(12),所述第二电动推杆(12)的移动端贯穿工作台(1)并连接有直线模组(13),所述直线模组(13)的移动端安装有固定框(14),所述固定框(14)的两端均安装有上料板(15),且所述上料板(15)的两端均连接有挡块(16),两块所述挡块(16)与两块固定夹板(5)对应的一侧面相触。

2.根据权利要求1所述的一种具有自动上料功能的检测装置,其特征在于,所述工作台(1)的底部竖直连接有四根支撑柱(101),四根所述支撑柱(101)均匀分布在工作台(1)底端面的四个拐角处。

3.根据权利要求1所述的一种具有自动上料功能的检测装置,其特征在于,所述支撑框(2)顶板的中部处竖直连接有检测机构(201)。

4.根据权利要求1所述的一种具有自动上料功能的检测装置,其特征在于,两块所述凸形块(8)和调节夹板(9)的两侧均开设有限位槽,所述限位杆(10)分别竖直滑动贯穿安装在对应的限位槽内。

5.根据权利要求1所述的一种具有自动上料功能的检测装置,其特征在于,两块所述移动板(4)、调节夹板(9)和上料板(15)上均开设有弧形槽,且两块所述移动板(4)和调节夹板(9)的弧形槽相互对应。

6.根据权利要求1所述的一种具有自动上料功能的检测装置,其特征在于,所述安装架(7)的两侧均开设有滑槽,两块所述凸形块(8)分别滑动安装在对应的滑槽内。

技术总结

本技术公开了一种具有自动上料功能的检测装置,包括工作台,所述工作台的顶部两侧安装有支撑框,所述工作台的顶部水平连接有移动机构,所述移动机构的两端均安装有移动板,两块所述移动板的顶部均安装有固定夹板,所述支撑框顶板的底端面均竖直连接有两个第一电动推杆,两个所述第一电动推杆的移动端安装有安装架。在挡块和上料板的配合作用下,将待检测钢筋放置在两块上料板上,启动第二电动推杆即可带动钢筋向底部移动并与两块固定夹板接触与两块上料板分离,此时再次启动直线模组将两块上料板移出即可完成对钢筋的上料,操作简单使用便捷,避免人工上料导致的气缸造成人员损伤的问题,进而增加了本装置的安全性。

技术研发人员:程鹏

受保护的技术使用者:大同市综合检验检测中心

技术研发日:20230807

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!