一种轮胎硫化胶囊状态检测装置的制作方法

本技术涉及轮胎加工,具体地说的是一种轮胎硫化胶囊状态检测装置。

背景技术:

1、随着汽车车速的提高,对轮胎平衡性能的要求也越来越高。在轮胎制造过程中,除了成型工序对轮胎的平衡性有重要意义外,硫化工序也是至关重要的。

2、硫化胶囊是轮胎生产过程中的必备工具,材质为丁基橡胶,相当于轮胎的内模。其作用主要在轮胎硫化过程中内部充压缩空气、氮气或过热水等,使胶囊伸张,撑起轮胎胶胚形成内压硫化轮胎。如果胶囊壁厚不稳定均匀,将导致应力不均,并直接影响轮胎成品的最终形状,影响轮胎平衡性通过率。

3、在装胎胚时有一个等待胶囊抽真空收缩的时间,如果时间设置很短,胶囊不能收缩,机械手在装胎过程中容易损坏胶囊。如果时间设置很长,装胎时间就会大大加长,降低效率、影响轮胎产量。

4、因此,本实用新型提出了一种轮胎硫化胶囊状态检测装置,用于解决上述问题的产生。

技术实现思路

1、本实用新型的目的在于提供一种轮胎硫化胶囊状态检测装置,用于解决现有技术中存在的在装胎胚时需要等待胶囊抽真空和收缩,无法精确的把握此过程的时间,会出现损坏胶囊,降低效率,影响轮胎产量的问题。

2、本实用新型解决其技术问题所采取的技术方案是:

3、一种轮胎硫化胶囊状态检测装置,包括固定板,其特征是,所述固定板的一侧设有胶囊抽真空装置,所述胶囊抽真空装置用于轮胎硫化胶囊的抽真空处理;所述胶囊抽真空装置与所述固定板之间设有检测开关,所述检测开关与所述固定板可拆卸连接,所述检测开关能够通过信号控制机械手的运动。

4、通过采用上述技术方案,能够通过检测开关检测胶囊是否进行完全的收缩,避免了机械手在装胎过程中损坏胶囊的情况发生。同时也避免了对检测胶囊是否进行完全的收缩的等待时间过长的情况发生,减小了装胎的时间,提高了效率、加大了轮胎产量。

5、进一步地,所述检测开关固定设置于开关位置调整底座上,所述开关位置调整底座可拆卸连接在所述固定板上。

6、通过采用上述技术方案,能够根据需求对检测开关的位置进行调整,增大了整个装置的自由度。

7、进一步地,所述固定板与所述开关位置调整底座滑移连接。

8、通过采用上述技术方案,开关位置调整底座能够带动检测开关沿滑轨可拆卸连接在固定板上,确保了滑移的稳定性。

9、进一步地,所述固定板上设置有滑轨,所述开关位置调整底座对应开设有滑移槽。

10、通过采用上述技术方案,能够保证了开关位置调整底座与固定板之间滑移的稳定性,避免了滑移过程中脱落的情况发生。

11、进一步地,所述检测开关固定在所述固定板上。

12、通过采用上述技术方案,能够保证检测的准确性。

13、综上所述,本实用新型与现有技术相比,其有益效果为:

14、本实用新型能够通过检测开关检测胶囊是否进行完全的收缩,避免了机械手在装胎过程中损坏胶囊的情况发生。同时也避免了对检测胶囊是否进行完全的收缩的等待时间过长的情况发生,减小了装胎的时间,提高了效率、加大了轮胎产量。

技术特征:

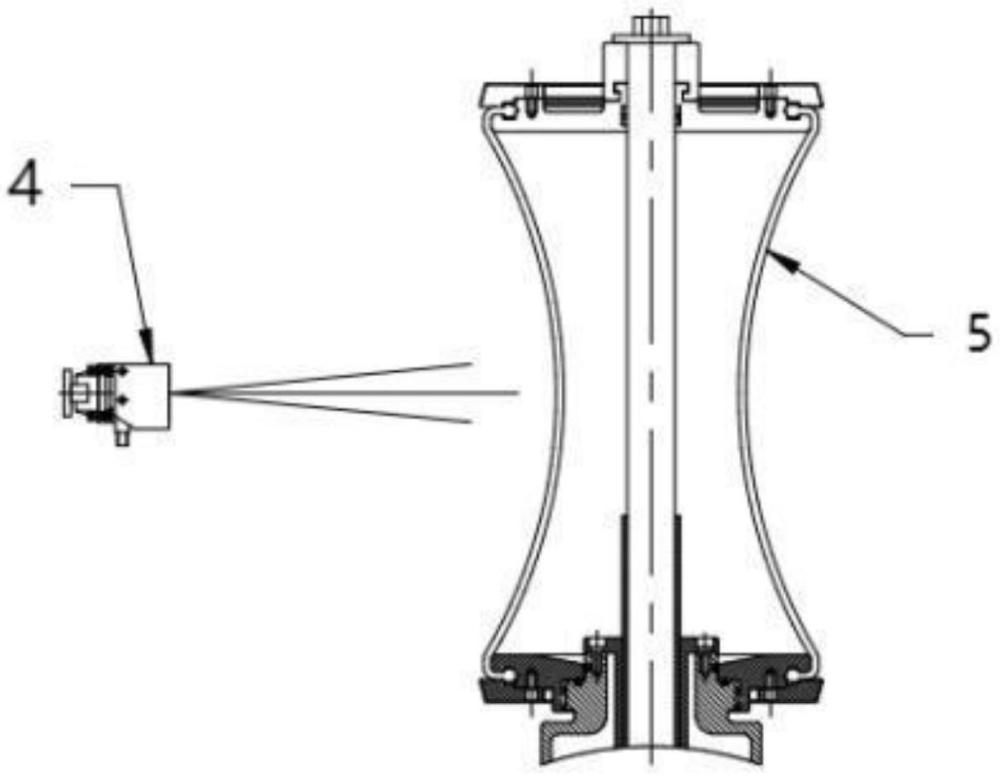

1.一种轮胎硫化胶囊状态检测装置,包括固定板(1),其特征是,所述固定板(1)的一侧设有胶囊抽真空装置(6),所述胶囊抽真空装置(6)用于轮胎硫化胶囊(5)的抽真空处理;所述胶囊抽真空装置(6)与所述固定板(1)之间设有检测开关(4),所述检测开关(4)与所述固定板(1)可拆卸连接,所述检测开关(4)能够通过信号控制机械手的运动。

2.根据权利要求1所述的一种轮胎硫化胶囊状态检测装置,其特征是,所述检测开关(4)设置于开关位置调整底座(2)上,所述开关位置调整底座(2)可拆卸连接在所述固定板(1)上。

3.根据权利要求2所述的一种轮胎硫化胶囊状态检测装置,其特征是,所述固定板(1)与所述开关位置调整底座(2)滑移连接。

4.根据权利要求3所述的一种轮胎硫化胶囊状态检测装置,其特征是,所述固定板(1)上设置有滑轨(3),所述开关位置调整底座(2)对应开设有滑移槽。

5.根据权利要求4所述的一种轮胎硫化胶囊状态检测装置,其特征是,所述检测开关(4)固定在所述固定板(1)上。

技术总结

一种轮胎硫化胶囊状态检测装置,涉及轮胎加工技术领域,解决现有技术中存在的在装胎胚时需要等待胶囊抽真空和收缩,无法精确的把握此过程的时间,会出现损坏胶囊,降低效率,影响轮胎产量的问题。一种轮胎硫化胶囊状态检测装置,包括固定板,所述固定板的一侧设有胶囊抽真空装置,所述胶囊抽真空装置用于轮胎硫化胶囊的抽真空处理;所述胶囊抽真空装置与所述固定板之间设有检测开关,所述检测开关与所述固定板可拆卸连接,所述检测开关能够通过信号控制机械手的运动。有益效果是:避免了机械手在装胎过程中损坏胶囊的情况发生。同时减小了装胎的时间,提高了效率、加大了轮胎产量。

技术研发人员:丁洪亮,陆永超

受保护的技术使用者:青岛恒亮机械有限公司

技术研发日:20230814

技术公布日:2024/2/25

- 还没有人留言评论。精彩留言会获得点赞!