软包电池封装质量测试装置的制作方法

本申请涉及软包电池,尤其是涉及一种软包电池封装质量测试装置。

背景技术:

1、目前,软包电池在生产过程中需要对封装强度和泄漏位置等封装性能进行检测,常采用的一种方法是:软包电池的其中一边未封边,通过气体输送管路由未封边处向软包电池内充入惰性气体,气体输送管路与未封边的连接处设置有热封胶,将待检验的封边浸入溶剂中,待溶剂中开始有气泡时,记录气体压力,得到待检验的封边的极限封装强度,并且通过观察气泡位置可发现泄漏位置。

2、但是因为在实际电池模组或pack包内,相邻的软包电池之间是具有一定的间距的,具有一定的膨胀空间,进而导致该方法无法准确呈现出软包电池在实际电池模组或pack包内的应用情况,也就是说,电芯破裂时的压力并不能准确反映软包电池在实际应用过程中发生破损时的耐气压强。

技术实现思路

1、本申请的目的在于提供一种软包电池封装质量测试装置,在一定程度上解决了现有技术中存在的软包电池的封装强度的检测过程中,无法准确呈现出软包电池在实际电池模组或pack包内的应用情况,进而不能准确反映软包电池在实际应用过程中发生破损时的耐气压强的技术问题。

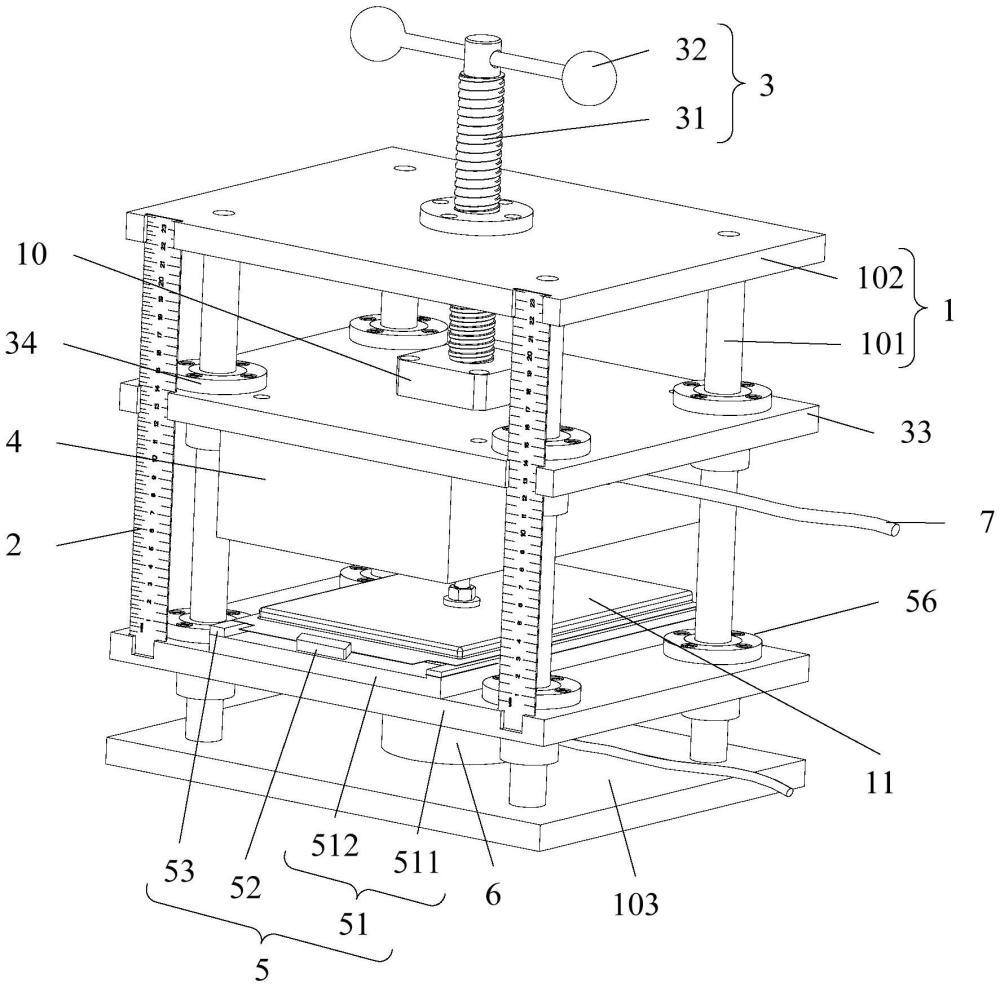

2、本申请提供了一种软包电池封装质量测试装置,包括:支撑构件、驱动组件、限位构件以及承载组件;其中,所述承载组件用于支撑软包电池的第一大面,且沿着垂直于所述第一大面的方向,所述承载组件与所述支撑构件滑动连接;

3、所述驱动组件设置于所述支撑构件,且所述驱动组件与所述限位构件相连接,用于驱动所述限位构件靠近或者远离所述软包电池的与第一大面相对的第二大面。

4、在上述技术方案中,进一步地,所述支撑构件设置有刻度,且所述刻度沿着垂直于所述软包电池的第二大面的方向延伸。

5、在上述任一技术方案中,进一步地,所述软包电池封装质量测试装置还包括压力检测器,所述压力检测器固定于所述支撑构件,且在检测前,所述压力检测器的检测端抵靠于所述承载组件的背离所述软包电池的一侧,且两者之间无作用力。

6、在上述任一技术方案中,进一步地,所述承载组件包括承载构件以及设置于所述承载构件的第一限位构件和第二限位构件;其中,所述承载构件与所述支撑构件滑动连接;

7、所述第一限位构件的数量为两个且间隔设置,所述第二限位构件设置于两个所述第一限位构件之间。

8、在上述任一技术方案中,进一步地,沿着所述软包电池的长度方向,任一所述第一限位构件均与所述承载构件滑动连接。

9、在上述任一技术方案中,进一步地,所述第一限位构件与所述承载构件中的一者开设有第一腰形孔,所述第一限位构件与所述承载构件中的另一者开设有第一螺纹孔,且所述第一限位构件与所述承载构件通过穿过所述第一腰形孔与所述第一螺纹孔螺纹连接的第一紧固构件相连接。

10、在上述任一技术方案中,进一步地,沿着所述软包电池的长度方向,所述第二限位构件与所述承载构件滑动连接。

11、在上述任一技术方案中,进一步地,所述第二限位构件与所述承载构件中的一者开设有第二腰形孔,所述第二限位构件与所述承载构件中的另一者开设有第二螺纹孔,且所述第二限位构件与所述承载构件通过穿过所述第二腰形孔与所述第二螺纹孔螺纹连接的第二紧固构件相连接。

12、在上述任一技术方案中,进一步地,所述驱动组件包括螺杆以及握持把手;其中,所述螺杆与所述支撑构件螺纹相连接,且所述螺杆的一端与所述握持把手相连接,所述螺杆的另一端与所述限位构件相连接;

13、所述驱动组件还包括平衡板件,且所述平衡板件与所述支撑构件滑动连接;所述限位构件设置于所述平衡板件的靠近所述软包电池的一侧。

14、在上述任一技术方案中,进一步地,所述软包电池封装质量测试装置还包括通气组件,且用于对所述软包电池的内部通气;

15、所述通气组件包括通气接头以及通气管路;其中,所述通气接头用于安装在所述软包电池的第二大面上,且与所述软包电池的内部相连通;所述通气管路的一端与所述通气接头相连通,所述通气管路的另一端用于连接外界气源;所述限位构件形成有避让腔,用于避让所述通气接头以及所述通气管路;

16、所述通气组件还包括气压表,设置于所述通气管路或者所述外界气源,用于检测气体压强。

17、在上述任一技术方案中,进一步地,所述通气接头包括气管连接部、限位部、第一密封圈、第二密封圈、锁紧螺母以及垫片;其中,所述软包电池的第二大面开设有过孔,所述气管连接部用于插设于所述过孔,且其第一端延伸至所述软包电池的外部,其第二端延伸至所述软包电池的内部;

18、所述限位部设置于所述气管连接部的第二端的外围,且所述限位部与所述软包电池的第二大面的内侧之间设置有所述第一密封圈;

19、所述第二密封圈套设于所述气管连接部的外围且抵靠于所述软包电池的第二大面的外侧,并且通过套设在所述气管连接部的外围的所述锁紧螺母以及所述垫片锁紧。

20、与现有技术相比,本申请的有益效果为:

21、本申请提供的软包电池封装质量测试装置中,可利用驱动组件调节限位构件与软包电池的第二大面之间的距离,也即模拟出实际的相邻的软包电池之间的间距,符合实际的膨胀空间,从而能够模拟出软包电池在实际电池模组或pack包内的应用情况,进而在后期的测试过程中能够准确反映软包电池在实际应用过程中发生破损时的耐气压强,并且对于后期铝塑膜的选型、软包电池产品封装工艺的设计开发及长寿命软包电池开发提供数据支撑。

22、此外,还配设有刻度尺等结构,能够精确调节限位构件与软包电池的第二大面之间的距离。

23、此外,本申请还设置有压力检测构件,用于检测出软包电池出现气泡或者爆破时的压力值,更为直观、更为准确地获得膨胀力。

24、此外,本测试装置的使用方便,操作简单,有助于提升检测效率。

技术特征:

1.一种软包电池封装质量测试装置,其特征在于,包括:支撑构件、驱动组件、限位构件以及承载组件;其中,所述承载组件用于支撑软包电池的第一大面,且沿着垂直于所述第一大面的方向,所述承载组件与所述支撑构件滑动连接;

2.根据权利要求1所述的软包电池封装质量测试装置,其特征在于,所述支撑构件设置有刻度,且所述刻度沿着垂直于所述软包电池的第二大面的方向延伸;和/或

3.根据权利要求1所述的软包电池封装质量测试装置,其特征在于,所述承载组件包括承载构件以及设置于所述承载构件的第一限位构件和第二限位构件;其中,所述承载构件与所述支撑构件滑动连接;

4.根据权利要求3所述的软包电池封装质量测试装置,其特征在于,沿着所述软包电池的长度方向,任一所述第一限位构件均与所述承载构件滑动连接。

5.根据权利要求4所述的软包电池封装质量测试装置,其特征在于,所述第一限位构件与所述承载构件中的一者开设有第一腰形孔,所述第一限位构件与所述承载构件中的另一者开设有第一螺纹孔,且所述第一限位构件与所述承载构件通过穿过所述第一腰形孔与所述第一螺纹孔螺纹连接的第一紧固构件相连接。

6.根据权利要求3所述的软包电池封装质量测试装置,其特征在于,沿着所述软包电池的长度方向,所述第二限位构件与所述承载构件滑动连接。

7.根据权利要求6所述的软包电池封装质量测试装置,其特征在于,所述第二限位构件与所述承载构件中的一者开设有第二腰形孔,所述第二限位构件与所述承载构件中的另一者开设有第二螺纹孔,且所述第二限位构件与所述承载构件通过穿过所述第二腰形孔与所述第二螺纹孔螺纹连接的第二紧固构件相连接。

8.根据权利要求1所述的软包电池封装质量测试装置,其特征在于,所述驱动组件包括螺杆以及握持把手;其中,所述螺杆与所述支撑构件螺纹相连接,且所述螺杆的一端与所述握持把手相连接,所述螺杆的另一端与所述限位构件相连接;

9.根据权利要求1至8中任一项所述的软包电池封装质量测试装置,其特征在于,所述软包电池封装质量测试装置还包括通气组件,且用于对所述软包电池的内部通气;

10.根据权利要求9所述的软包电池封装质量测试装置,其特征在于,所述通气接头包括气管连接部、限位部、第一密封圈、第二密封圈、锁紧螺母以及垫片;其中,所述软包电池的第二大面开设有过孔,所述气管连接部用于插设于所述过孔,且其第一端延伸至所述软包电池的外部,其第二端延伸至所述软包电池的内部;

技术总结

本申请涉及软包电池技术领域,尤其是涉及一种软包电池封装质量测试装置,包括支撑构件、驱动组件、限位构件及承载组件,承载组件用于支撑软包电池的第一大面,且沿着垂直于第一大面的方向,承载组件与支撑构件滑动连接;驱动组件设置于支撑构件且与限位构件相连接,用于驱动限位构件靠近或者远离软包电池的与第一大面相对的第二大面。可见,利用驱动组件能够调节限位构件与软包电池之间的距离,模拟出实际的相邻的软包电池之间的间距,符合实际的膨胀空间,也即模拟出软包电池在实际电池模组或pack包内的应用情况,进而能够准确反映软包电池发生破损时的耐气压强,对于后期铝塑膜的选型、软包电池产品封装工艺的设计开发等提供数据支撑。

技术研发人员:周荣剑,季林锋,杨亦双,杨庆亨

受保护的技术使用者:江苏中兴派能电池有限公司

技术研发日:20230822

技术公布日:2024/3/21

- 还没有人留言评论。精彩留言会获得点赞!