一种内衬层破洞检测装置的制作方法

本申请属于轮胎生产检测设备,更具体地说,是涉及一种内衬层破洞检测装置。

背景技术:

1、在轮胎行业中,由于在生产乘用轮胎内衬层的气密层和胶片时厚度普遍在1.0mm以下,生产胶片时最小厚度为0.5mm左右。由于胶料、设备和生产等诸多因素导致,生产出来的气密层以及胶片会有微小的破洞,需要及时检测剔除。

2、在实际生产时,大一点的破洞生产工人能够及时发现进行剔除,但微小的破洞很难及时发现,需要通过后续检测进行剔除,影响检测效率,且无法保证产品的质量。

技术实现思路

1、本实用新型提供了一种内衬层破洞检测装置,能够方便检测轮胎内衬层上的破洞,且对肉眼难以辨别的小尺寸破洞较为敏感,解决了背景技术中微小破洞难以检测的问题。

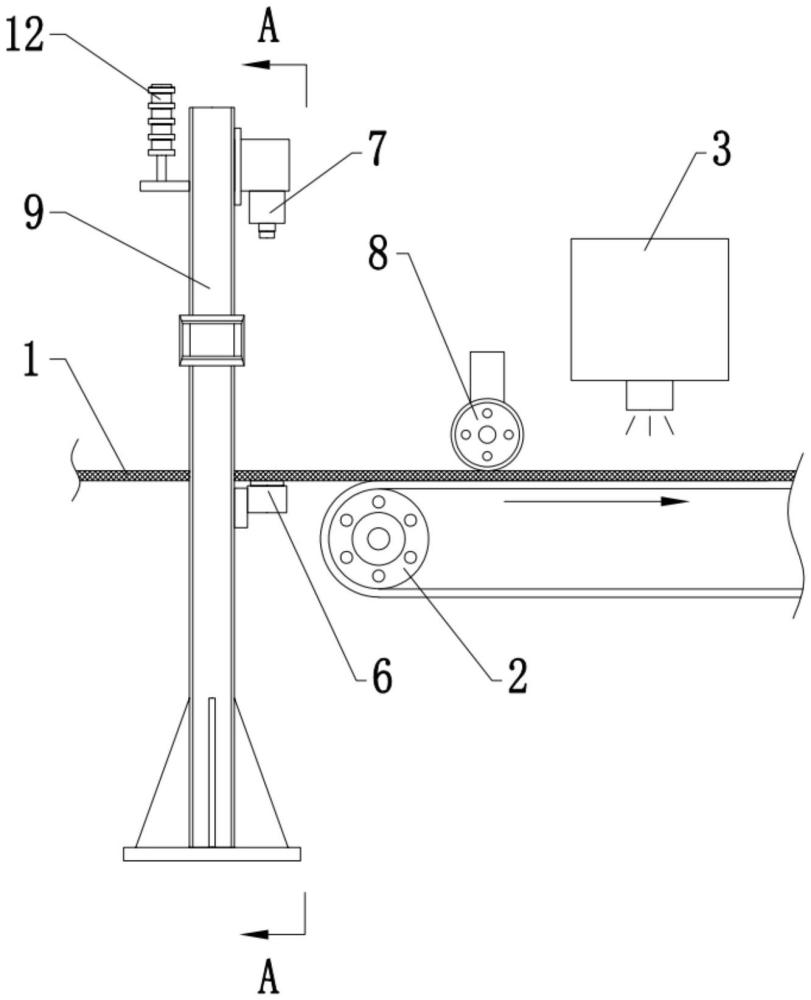

2、为实现上述目的,本申请采用的技术方案是:提供一种内衬层破洞检测装置,包括传送设备、喷码机、plc控制器、工控机,以及彼此间隔且相对设置的光源和检测镜头;

3、检测镜头和plc控制器均与工控机连接,喷码机与plc控制器连接,传送设备位于光源的后端,喷码机朝向传送设备设置。

4、可选地,还包括记米编码器,记米编码器与plc控制器连接;传送设备为带式输送机,记米编码器位于带式输送机的顶部。

5、可选地,检测镜头具有多个,多个检测镜头沿垂直于传送设备的传输方向排布;光源为沿垂直于传送设备的传输方向延伸的条状灯带。

6、可选地,检测镜头位于光源的顶部,带式输送机的顶侧与光源的顶侧位于同一高度。

7、可选地,还包括支撑架,支撑架具有并列设置的顶部横梁和底部横梁,顶部横梁和底部横梁均沿传送设备的传送方向延伸;检测镜头安装于顶部横梁,光源安装于底部横梁。

8、可选地,还包括报警灯,报警灯与plc控制器连接。

9、可选地,检测镜头采用ccd镜头。

10、可选地,光源采用白光光源。

11、本申请的技术方案相对于现有技术的有益效果在于:

12、使用时,内衬层从光源和检测镜头之间穿过,并通过传送设备进行输送。若内衬层上存在破洞,则光源发出的光会穿过破洞并被检测镜头检测到,检测数据有工控机接收并处理。若检测到破洞规格超出标准要求,则通过plc控制器控制喷码机向内衬层上对应的位置喷码标记,以便后续处理。

13、由于光源发出的光可以通过较为微小的破洞,且检测通过检测镜头实现,使得该方式可以发现人工视觉难以察觉的微小破洞,保证检测质量。且该过程能够保证破洞的检出率,无需后续额外增加检测步骤,提高了检测效率。

技术特征:

1.一种内衬层破洞检测装置,其特征在于:包括传送设备(2)、喷码机(3)、plc控制器(4)、工控机(5),以及彼此间隔且相对设置的光源(6)和检测镜头(7);

2.如权利要求1所述的内衬层破洞检测装置,其特征在于:还包括记米编码器(8),所述记米编码器(8)与所述plc控制器(4)连接;所述传送设备(2)为带式输送机,所述记米编码器(8)位于所述带式输送机的顶部。

3.如权利要求2所述的内衬层破洞检测装置,其特征在于:所述检测镜头(7)具有多个,多个所述检测镜头(7)沿垂直于所述传送设备(2)的传输方向排布;所述光源(6)为沿垂直于所述传送设备(2)的传输方向延伸的条状灯带。

4.如权利要求3所述的内衬层破洞检测装置,其特征在于:所述检测镜头(7)位于所述光源(6)的顶部,所述带式输送机的顶侧与所述光源(6)的顶侧位于同一高度。

5.如权利要求3所述的内衬层破洞检测装置,其特征在于:还包括支撑架(9),所述支撑架(9)具有并列设置的顶部横梁(10)和底部横梁(11),所述顶部横梁(10)和所述底部横梁(11)均沿所述传送设备(2)的传送方向延伸;所述检测镜头(7)安装于所述顶部横梁(10),所述光源(6)安装于所述底部横梁(11)。

6.如权利要求1所述的内衬层破洞检测装置,其特征在于:还包括报警灯(12),所述报警灯(12)与所述plc控制器(4)连接。

7.如权利要求1所述的内衬层破洞检测装置,其特征在于:所述检测镜头(7)采用ccd镜头。

8.如权利要求1所述的内衬层破洞检测装置,其特征在于:所述光源(6)采用白光光源(6)。

技术总结

本申请提供了一种内衬层破洞检测装置,属于内衬层生产检测设备技术领域,包括传送设备、喷码机、PLC控制器、工控机,以及彼此间隔且相对设置的光源和检测镜头。检测镜头和PLC控制器均与工控机连接,喷码机与PLC控制器连接,传送设备位于光源的后端,喷码机朝向传送设备设置。使用时,内衬层从光源和检测镜头之间穿过,并通过传送设备进行输送。若内衬层上存在破洞,则光源发出的光会穿过破洞并被检测镜头检测到,检测数据有工控机接收并处理。若检测到破洞规格超出标准工艺要求,则通过PLC控制器控制喷码机向内衬层上对应的位置喷码标记,以便后续处理。

技术研发人员:杨超裕,董永国,周丽英,慈竟皓

受保护的技术使用者:浦林成山(山东)轮胎有限公司

技术研发日:20230831

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!