一种检漏装置的制作方法

本技术属于热电偶加工,特别涉及一种检漏装置。

背景技术:

1、热电偶加工制作过程中,要对保护管进行封头焊接,保护管与法兰焊接。为了检查焊接质量,通常采用检漏方式。目前,检漏采用真空检漏的方式,但是真空检漏方式操作繁琐,工作效率低,且成本高。因此,急需一种方便快捷,工作效率高的检漏装置。

技术实现思路

1、针对上述问题,本实用新型的目的在于提供一种检漏装置,以便解决现有检漏方式存在操作繁琐,工作效率低的问题。

2、为了实现上述目的,本实用新型采用以下技术方案:

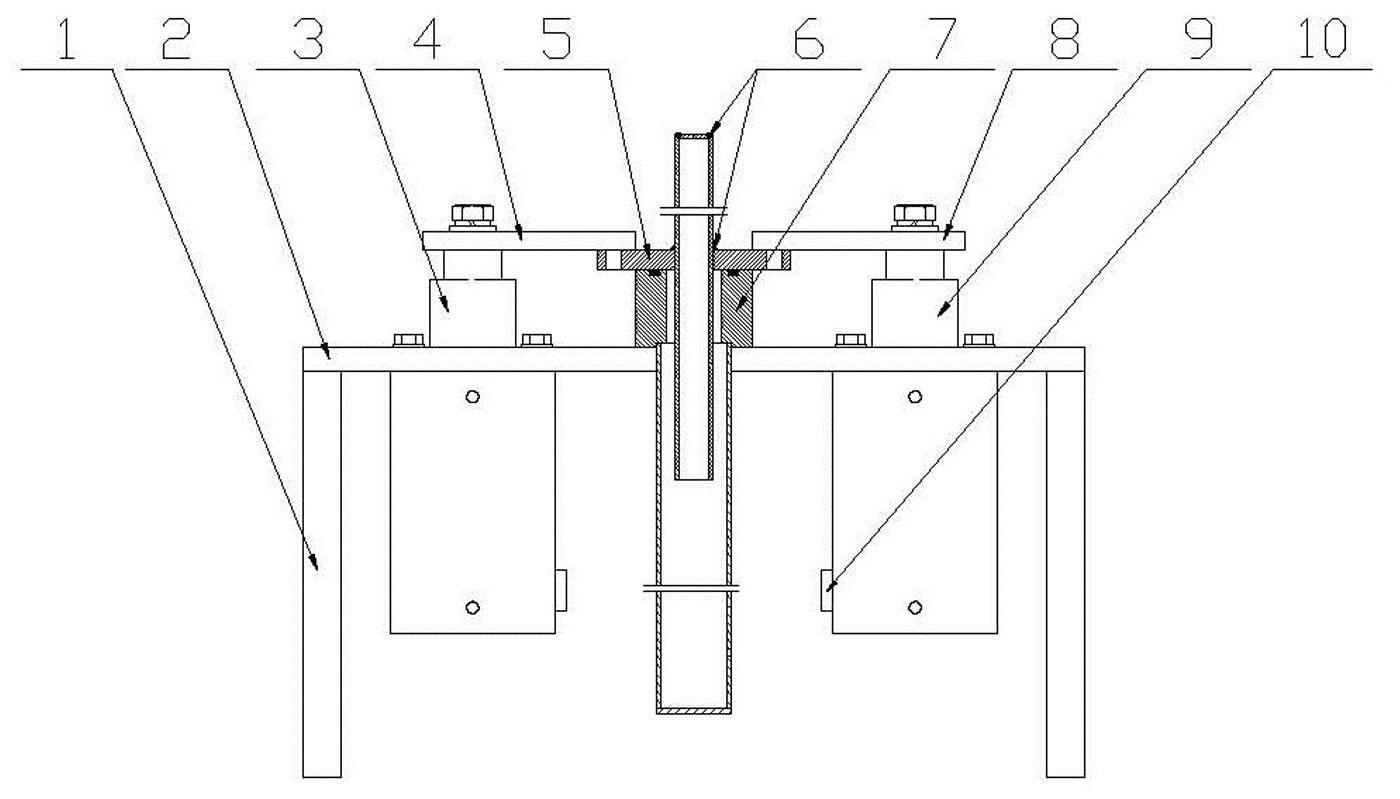

3、本实用新型提供一种检漏装置,包括框架、安装板、左气动压紧机构、右气动压紧机构、充气管及气路系统,其中安装板设置于框架的顶部,左气动压紧机构、右气动压紧机构和充气管均设置于安装板上,且充气管安装在安装板的中心部位,左气动压紧机构和右气动压紧机构分别位于充气管的左右两侧;被检工件插设于充气管内,左气动压紧机构和右气动压紧机构用于压紧被检工件;气路系统与左气动压紧机构、右气动压紧机构及充气管连接。

4、所述左气动压紧机构包括左旋90度气缸和左压板,其中左旋90度气缸设置于所述安装板上,且左旋90度气缸的缸杆与左压板连接,左旋90度气缸用于驱动左压板在0-90度范围内旋转的同时上下运动,从而实现对被检工件的左侧压紧或释放。

5、所述右气动压紧机构包括右压板和右旋90度气缸,右旋90度气缸设置于所述安装板上,且右旋90度气缸的缸杆与右压板连接,右旋90度气缸用于驱动右压板在0-90度范围内旋转的同时上下运动,从而实现右压板对被检工件的右侧压紧或释放。

6、所述左旋90度气缸和所述右旋90度气缸的底部均设有位置传感器,两个位置传感器分别用于检测所述左压板和所述右压板是否旋转下压到压紧位置;两个位置传感器均与控制系统连接。

7、所述左压板和所述右压板分别与所述左旋90度气缸和所述右旋90度气缸连接的后端均为圆弧结构,所述左压板和所述右压板的前端工作部均为矩形结构。

8、所述左旋90度气缸和所述右旋90度气缸的气路并联后与所述气路系统连接。

9、所述气路系统包括压缩空气总管路、二位换向阀、三位五通阀及三联体,其中压缩空气总管路分两路,一路经二位换向阀与所述充气管连接,向所述充气管内充气;另一路经三联体与三位五通阀连接,三位五通阀与所述左旋90度气缸和所述右旋90度气缸连接,通过三位五通阀控制所述左旋90度气缸和所述右旋90度气缸同步运动。

10、所述充气管与所述二位换向阀之间的管路上设有电接点压力表,电接点压力表用于控制所述充气管内的充气压力。

11、所述被检工件包括封板、保护管及法兰,其中保护管的顶部焊接封板,底部为开口端,保护管的外侧焊接法兰;保护管的开口端插设于所述充气管内,且通过法兰与所述充气管的上端面密封连接。

12、所述充气管的直径大于所述保护管的直径。

13、本实用新型的优点及有益效果是:本实用新型提供的一种检漏装置,将左旋90度气缸和右旋90度气缸安装在安装板上,左压板安装在左旋90度气缸的缸杆上,右压板安装在右旋90度气缸的缸杆上。充气管安装在安装板的中心部位,位置传感器安装在左旋90度气缸和右旋90度气缸的底部。本实用新型采用气动压紧方式,操作方便快捷,将检漏过程实现自动化,提高了生产效率。

技术特征:

1.一种检漏装置,其特征在于,包括框架(1)、安装板(2)、左气动压紧机构、右气动压紧机构、充气管(7)及气路系统,其中安装板(2)设置于框架(1)的顶部,左气动压紧机构、右气动压紧机构和充气管(7)均设置于安装板(2)上,且充气管(7)安装在安装板(2)的中心部位,左气动压紧机构和右气动压紧机构分别位于充气管(7)的左右两侧;被检工件(5)插设于充气管(7)内,左气动压紧机构和右气动压紧机构用于压紧被检工件(5);气路系统与左气动压紧机构、右气动压紧机构及充气管(7)连接。

2.根据权利要求1所述的检漏装置,其特征在于,所述左气动压紧机构包括左旋90度气缸(3)和左压板(4),其中左旋90度气缸(3)设置于所述安装板(2)上,且左旋90度气缸(3)的缸杆与左压板(4)连接,左旋90度气缸(3)用于驱动左压板(4)在0-90度范围内旋转的同时上下运动,从而实现对被检工件(5)的左侧压紧或释放。

3.根据权利要求2所述的检漏装置,其特征在于,所述右气动压紧机构包括右压板(8)和右旋90度气缸(9),右旋90度气缸(9)设置于所述安装板(2)上,且右旋90度气缸(9)的缸杆与右压板(8)连接,右旋90度气缸(9)用于驱动右压板(8)在0-90度范围内旋转的同时上下运动,从而实现右压板(8)对被检工件(5)的右侧压紧或释放。

4.根据权利要求3所述的检漏装置,其特征在于,所述左旋90度气缸(3)和所述右旋90度气缸(9)的底部均设有位置传感器(10),两个位置传感器(10)分别用于检测所述左压板(4)和所述右压板(8)是否旋转下压到压紧位置;两个位置传感器(10)均与控制系统连接。

5.根据权利要求3所述的检漏装置,其特征在于,所述左压板(4)和所述右压板(8)分别与所述左旋90度气缸(3)和所述右旋90度气缸(9)连接的后端均为圆弧结构,所述左压板(4)和所述右压板(8)的前端工作部均为矩形结构。

6.根据权利要求3所述的检漏装置,其特征在于,所述左旋90度气缸(3)和所述右旋90度气缸(9)的气路并联后与所述气路系统连接。

7.根据权利要求6所述的检漏装置,其特征在于,所述气路系统包括压缩空气总管路、二位换向阀(12)、三位五通阀(13)及三联体(14),其中压缩空气总管路分两路,一路经二位换向阀(12)与所述充气管(7)连接,向所述充气管(7)内充气;另一路经三联体(14)与三位五通阀(13)连接,三位五通阀(13)与所述左旋90度气缸(3)和所述右旋90度气缸(9)连接,通过三位五通阀(13)控制所述左旋90度气缸(3)和所述右旋90度气缸(9)同步运动。

8.根据权利要求7所述的检漏装置,其特征在于,所述充气管(7)与所述二位换向阀(12)之间的管路上设有电接点压力表(15),电接点压力表(15)用于控制所述充气管(7)内的充气压力。

9.根据权利要求1所述的检漏装置,其特征在于,所述被检工件(5)包括封板(5-1)、保护管(5-2)及法兰(5-3),其中保护管(5-2)的顶部焊接封板(5-1),底部为开口端,保护管(5-2)的外侧焊接法兰(5-3);保护管(5-2)的开口端插设于所述充气管(7)内,且通过法兰(5-3)与所述充气管(7)的上端面密封连接。

10.根据权利要求9所述的检漏装置,其特征在于,所述充气管(7)的直径大于所述保护管(5-2)的直径。

技术总结

本技术属于热电偶加工技术领域,特别涉及一种检漏装置。该检漏装置包括框架、安装板、左气动压紧机构、右气动压紧机构、充气管及气路系统,其中安装板设置于框架的顶部,左气动压紧机构、右气动压紧机构和充气管均设置于安装板上,且充气管安装在安装板的中心部位,左气动压紧机构和右气动压紧机构分别位于充气管的左右两侧;被检工件插设于充气管内,左气动压紧机构和右气动压紧机构用于压紧被检工件;气路系统与左气动压紧机构、右气动压紧机构及充气管连接。本技术采用气动压紧方式,将检漏过程实现自动化,操作方便快捷,提高了生产效率。

技术研发人员:苏菲,夏春明,王魁汉,李小泽,常方圆,张婷

受保护的技术使用者:沈阳东大传感技术有限公司

技术研发日:20230901

技术公布日:2024/1/15

- 还没有人留言评论。精彩留言会获得点赞!