一种圆柱电池的三电极测试装置的制作方法

本技术涉及电池测试,尤其涉及一种圆柱电池的三电极测试装置。

背景技术:

1、在锂电池研发过程中,锂电池的失效分析至关重要,其中三电极测试方法作为一种常用的失效分析手段,能够在锂电池析锂检测、快充性能检测、极片老化等方面发挥重要的作用。三电极测试方法的原理是通过向电池系统中引入第三个电极作为参比电极,利用参比电极达到同时监控正负极电压的目的。

2、传统的三电极测试方法需要在电池卷芯中埋入铜丝,然后再进行注液,封装。此方法不仅操作繁琐,而且失败概率较高。

技术实现思路

1、本实用新型的目的在于提供一种圆柱电池的三电极测试装置,操作简单,结果准确,后续处理方便。

2、本实用新型公开的一种圆柱电池的三电极测试装置所采用的技术方案是:

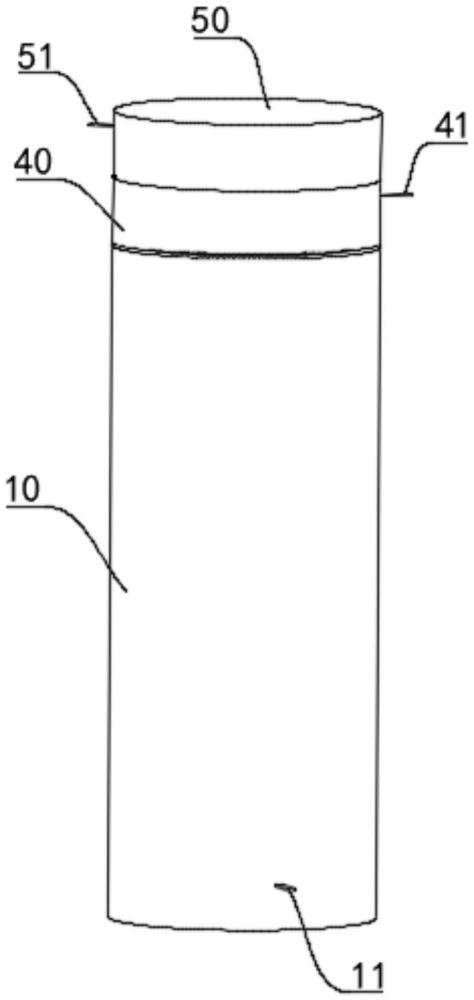

3、一种圆柱电池的三电极测试装置,包括外壳体,所述外壳体的顶端开口,所述外壳体内从下至上依次设有第一内壳体及第二内壳体,所述第一内壳体的顶端开口,所述第一内壳体的底端开设有第一条状通孔,所述外壳体的底端设有第一极耳,所述第二内壳体的底端开口,所述第二内壳体的顶端开设有第二条状通孔及第一输液通孔,所述外壳体的顶端可拆卸密封连接有转接环,所述转接环上设有第二极耳,所述转接环内开设有第二输液通孔,所述转接环的顶面设有锂片,所述转接环的顶端可拆卸密封连接有壳盖,所述壳盖上设有第三极耳,所述第三极耳一端位于壳盖的外部,所述第三极耳一端位于壳盖的内部,所述第三极耳靠近锂片一端设有第三弹簧片,所述第三弹簧片与锂片连接。

4、作为优选方案,所述第一极耳一端位于外壳体外部,所述第一极耳另一端位于外壳体内部,且所述第一极耳靠近第一条状通孔一端设有第一弹簧片。

5、作为优选方案,所述第二极耳一端位于转接环外部,所述第二极耳一端位于转接环内部,所述第二极耳对应第二条状通孔的位置设有第二弹簧片。

6、作为优选方案,所述第一输液通孔的数量为若干个。

7、作为优选方案,所述第一条状通孔位于第一内壳体底端的中心位置。

8、作为优选方案,所述转接环与外壳体的顶端螺纹连接。

9、作为优选方案,所述外壳体的高度大于第一内壳体与第二内壳体的高度之和。

10、本实用新型公开的一种圆柱电池的三电极测试装置的有益效果是:首先降低干极组的水分含量(通常在80度条件下高温烘烤24小时),然后将干极组的正负极两端分别插入第一内壳体及第二内壳体中(通常内壳体内腔的直径略大于电池卷芯的直径,内腔的深度等于电池卷芯的一半),干极组的正极耳穿过第一条状孔洞与第一极耳连接,干极组的负极耳穿过第二条状孔洞与第二极耳连接(通常条状孔洞的宽度略宽于正负极耳的宽度),朝外保护壳内腔进行注液,使电解液的液面能够没过内保护壳,且略低于外保护壳,再安装转接环及壳盖,将整个测试装置横放,使电解液穿过第二输液孔与锂片接触,锂片通过第三弹簧片与第三极耳连接,测试正极、负极及参比电极三者之间的电压是否正常,操作简单,结果准确,测试完成后拆下壳盖及转接环,倒出电解液,逐步取出内壳体及干极组,最后清洗测试装置,后续处理方便。

技术特征:

1.一种圆柱电池的三电极测试装置,其特征在于,包括外壳体,所述外壳体的顶端开口,所述外壳体内从下至上依次设有第一内壳体及第二内壳体,所述第一内壳体的顶端开口,所述第一内壳体的底端开设有第一条状通孔,所述外壳体的底端设有第一极耳,所述第二内壳体的底端开口,所述第二内壳体的顶端开设有第二条状通孔及第一输液通孔,所述外壳体的顶端可拆卸密封连接有转接环,所述转接环上设有第二极耳,所述转接环内开设有第二输液通孔,所述转接环的顶面设有锂片,所述转接环的顶端可拆卸密封连接有壳盖,所述壳盖上设有第三极耳,所述第三极耳一端位于壳盖的外部,所述第三极耳一端位于壳盖的内部,所述第三极耳靠近锂片一端设有第三弹簧片,所述第三弹簧片与锂片连接。

2.如权利要求1所述的一种圆柱电池的三电极测试装置,其特征在于,所述第一极耳一端位于外壳体外部,所述第一极耳另一端位于外壳体内部,且所述第一极耳靠近第一条状通孔一端设有第一弹簧片。

3.如权利要求1所述的一种圆柱电池的三电极测试装置,其特征在于,所述第二极耳一端位于转接环外部,所述第二极耳一端位于转接环内部,所述第二极耳对应第二条状通孔的位置设有第二弹簧片。

4.如权利要求1所述的一种圆柱电池的三电极测试装置,其特征在于,所述第一输液通孔的数量为若干个。

5.如权利要求1所述的一种圆柱电池的三电极测试装置,其特征在于,所述第一条状通孔位于第一内壳体底端的中心位置。

6.如权利要求1所述的一种圆柱电池的三电极测试装置,其特征在于,所述转接环与外壳体的顶端螺纹连接。

7.如权利要求1所述的一种圆柱电池的三电极测试装置,其特征在于,所述外壳体的高度大于第一内壳体与第二内壳体的高度之和。

技术总结

本技术公开了一种圆柱电池的三电极测试装置,包括外壳体,外壳体的顶端开口,外壳体内设有第一内壳体及第二内壳体,第一内壳体的顶端开口,第一内壳体的底端开设有第一条状通孔,外壳体的底端设有第一极耳,第二内壳体的底端开口,第二内壳体的顶端开设有第二条状通孔及第一输液通孔,外壳体的顶端连接有转接环,转接环上设有第二极耳,转接环内开设有第二输液通孔,转接环的顶面设有锂片,转接环的顶端连接有壳盖,壳盖上设有第三极耳,第三极耳一端位于壳盖的外部,第三极耳一端位于壳盖的内部,第三极耳一端设有第三弹簧片,第三弹簧片与锂片连接。本技术提供了一种圆柱电池的三电极测试装置,操作简单,结果准确,后续处理方便。

技术研发人员:刘文通,郑海宇,潘庆瑞,郑荟,周兆福

受保护的技术使用者:深圳市比克动力电池有限公司

技术研发日:20230919

技术公布日:2024/5/16

- 还没有人留言评论。精彩留言会获得点赞!