一种压气储能气密性试验装置

本技术属于压缩空气储能,具体涉及一种压气储能气密性试验装置。

背景技术:

0、技术背景

1、压缩空气储能是一种先进的大规模储能技术,能够在电力供应过剩时利用电能将空气压缩储存在地下腔室,当电力需求增加时释放这些储存的压缩空气并通过膨胀机来产生电力。该技术具有高效、环保和经济的特点,对于平衡可再生能源的波动性具有重要意义。

2、然而,高压气体在腔室中的储存会对腔室的衬砌结构造成很大的压力,可能导致衬砌结构的开裂和漏气。衬砌结构的完整性和稳定性对于压气储能腔室至关重要;因此,为了确保压气储能电站的安全和效率,有必要对衬砌结构是否会出现的开裂、漏气进行深入研究和试验。目前,对于压气储能腔室的研究主要集中在通过模拟和理论分析预测衬砌结构的应力和应变,但很少有实际的试验装置来模拟真实的运行环境。这些方法虽然能够提供一定的理论指导,但由于没有真实的试验数据支持,其预测的准确性和可靠性仍然存在一定的不足。此外,现有的压气储能腔室的现场预演试验方法通常需要花费巨量资金,并且不具备进行重复试验的能力。

3、为了评估衬砌和高分子材料的气密性,研究者们也开发了一些常规压气储能气密性试验系统,以进行破坏试验。这些常规试验装置能通过增加气压模拟衬砌的破坏,但是却不能准确地控制试验施加的应变量。应变是影响材料性能的关键参数,尤其是在气密性考虑中,由于应变对材料的微观结构和宏观性能有重要影响,因此,如何在模拟环境中准确地控制应变成为一个亟待解决的问题。

技术实现思路

1、本实用新型针对如何低成本、高效地对压气储能腔可能出现的开裂和漏气状况进行试验的问题,提供了一种压气储能气密性试验装置;所述试验系统及方法可以通过设计间隙实现指定的需要试验的应变量,不仅可以模拟衬砌的破坏,还可以准确地控制并测量其应变,确保实验结果的准确性和可靠性,可以解决现有技术中试验装置不能准确地控制试验施加的应变量、模拟和理论分析不精确、预演试验耗费成本巨大的问题。

2、为了达到上述技术目的,本实用新型提供了一种压气储能气密性试验装置,所述试验装置包括高压密封结构,所述高压密封结构包括敞口式圆筒状密封腔体和密封顶盖,所述密封腔体从外至内依次包括密封外壳、待试验衬砌混凝土层、润滑层和高分子材料层,所述密封外壳与待试验衬砌混凝土层之间设有间隙,所述润滑层紧贴待试验衬砌混凝土层的内壁,高分子材料层紧贴润滑层的内壁,所述待试验衬砌混凝土层底面与密封外壳之间设有应变垫层;所述密封顶盖密封盖合在圆筒状密封腔体的敞口面,在密封顶盖上设有气压表、带阀门的进气口、带阀门的出气口和导气管,所述进气口和出气口均通向高压密封结构的中空腔体内,所述导气管插入间隙内;在导气管伸出密封顶盖的位置设有气流量计。

3、本实用新型较优的技术方案:所述顶盖密封盖合在圆筒状密封腔体的敞口面,在高压密封结构的圆筒状密封腔体邻近腔口的位置对应安装有紧固螺杆的安装环,在顶盖和安装环上对应开设有螺杆孔,所述在顶盖和安装环通过紧固螺杆锁紧;所述顶盖的顶部设有拉环。

4、本实用新型较优的技术方案:所述高压密封结构的圆筒状密封腔体埋设在高强混凝土地基中,在高强混凝土地基上建设有具备进排水功能的水池,所述水池位于高压密封结构顶部,并在水池内注满清水时,敞口式圆筒状密封腔体的敞口部位与密封顶盖均位于清水内,所述带阀门的进气口、带阀门的出气口和导气管均伸出地面并穿过水池,且管口均伸出水池的顶面,所述气流量计及阀门均位于水池以上;所述气流量计用于记录高分子材料层与衬砌混凝土层的气体泄漏量。

5、本实用新型较优的技术方案:所述应变垫层采用聚氨酯材料层;所述高分子材料层采用乙丙橡胶。

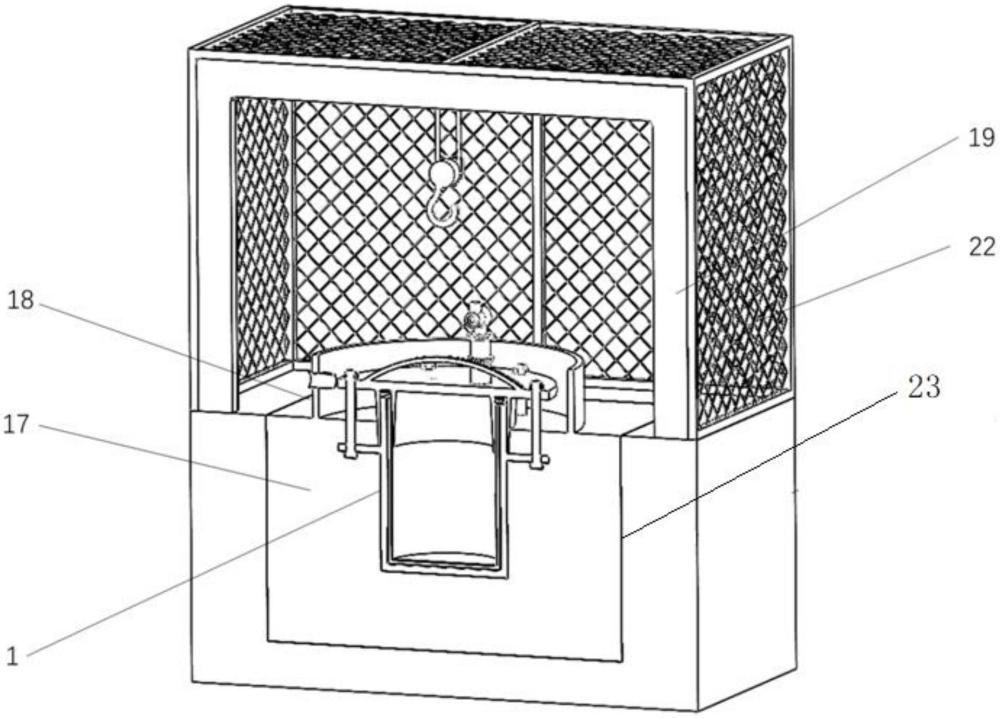

6、本实用新型较优的技术方案:所述试验装置还包括行吊,所述行吊架设在高压密封结构的上方,所述行吊周围设有防护网,所述防护网将清水水池和高压密封结构围设,并在防护网上开设有带防护门的进出口。

7、本实用新型较优的技术方案:所述高强混凝土地基为标号大于60的高强度混凝土地基,所述高压密封结构底部高强混凝土地基的厚度为20~30cm,两侧高强混凝土地基的厚度分别为80~120cm。

8、本实用新型通过设计实验参数,能够准确的将气压和应变调整到预定的值,准确模拟特定条件下的压气储能腔室的运行环境;采用间隙层承受气密层及衬砌的膨胀,以精准测量变形量;在间隙层上安装有泄漏气体导气管及气流量监测计,以准确监测漏气量;试验装置内部的气密层和衬砌上可以安装36个应变传感器和18个温度传感器,以实时监测试验装置内部的温度应变状态,传感器的导线从泄漏气体导气管中走线,有效避免了因为走线导致的密封性下降;利用本试验装置,可以在安全、低成本的条件下,精确重现压气储能腔的高压开裂和漏气状况,实时掌握气密层及衬砌的温度应变变化。所述清水池用于观察高压装置是否漏气;试验装置周围建设有行吊,用于配合高压密封结构的开启和关闭,以及配合待试验的衬砌及高分子材料等试件的安装。

9、本实用新型中高压密封腔体结构的密封外壳与待试验衬砌混凝土层之间设有间隙具备优异的稳定性和塑性变形能力,有效防止破裂与溢出,衬砌混凝土层则用于模拟实际衬砌的破裂和漏气现象,润滑层位于衬砌混凝土层与高分子材料层之间,起到保护与减少摩擦的作用,确保高分子材料层不因摩擦而损坏,试验过程中在高分子材料层内填充给有高压气体。

10、本实用新型具有精确灵活的气压、应变调整方式,能够小规模地重现压气储能腔的气密层和衬砌在高压下的开裂状态,并检测高压下气密层和衬砌的漏气量;通过设计间隙实现指定的需要试验的应变量,不仅可以模拟衬砌的破坏,还可以准确地控制并测量其应变,确保实验结果的准确性和可靠性,可以解决现有技术中试验装置不能准确地控制试验施加的应变量、模拟和理论分析不精确、预演试验耗费成本巨大的问题。

技术特征:

1.一种压气储能气密性试验装置,其特征在于:所述试验装置包括高压密封结构(1),所述高压密封结构(1)包括敞口式圆筒状密封腔体和密封顶盖(6),所述密封腔体从外至内依次包括密封外壳(12)、待试验衬砌混凝土层(3)、润滑层(4)和高分子材料层(5),所述密封外壳(12)与待试验衬砌混凝土层(3)之间设有间隙(2),所述润滑层(4)紧贴待试验衬砌混凝土层(3)的内壁,高分子材料层(5)紧贴润滑层(4)的内壁,所述待试验衬砌混凝土层(3)底面与密封外壳(12)之间设有应变垫层(20);所述密封顶盖(6)密封盖合在圆筒状密封腔体的敞口面,在密封顶盖(6)上设有气压表(8)、带阀门的进气口(9)、带阀门的出气口(21)和导气管(14),所述进气口(9)和出气口(21)均通向高压密封结构(1)的中空腔体内,所述导气管(14)插入间隙(2)内,在导气管(14)伸出密封顶盖(6)的位置设有气流量计(15)。

2.根据权利要求1所述的一种压气储能气密性试验装置,其特征在于:所述密封顶盖(6)密封盖合在圆筒状密封腔体的敞口面,在高压密封结构(1)的圆筒状密封腔体邻近腔口的位置对应安装有紧固螺杆的安装环(13),在密封顶盖(6)和安装环(13)上对应开设有螺杆孔(10),所述在密封顶盖(6)和安装环(13)通过紧固螺杆(11)锁紧;所述密封顶盖(6)的顶部设有拉环(7)。

3.根据权利要求1或2所述的一种压气储能气密性试验装置,其特征在于:所述高压密封结构(1)的圆筒状密封腔体埋设在高强混凝土地基(17)中,在高强混凝土地基(17)上建设有具备进排水功能的水池(18),所述水池位于高压密封结构(1)顶部,所述带阀门的进气口(9)、带阀门的出气口(21)和导气管(14)均伸出地面并穿过水池(18),且管口均伸出水池(18)的顶面,所述气流量计(15)及阀门均位于水池(18)以上;所述气流量计(15)用于记录高分子材料层(5)与衬砌混凝土层(3)的气体泄漏量。

4.根据权利要求1或2所述的一种压气储能气密性试验装置,其特征在于:所述应变垫层(20)采用聚氨酯材料层;所述高分子材料层(5)采用乙丙橡胶。

5.根据权利要求3所述的一种压气储能气密性试验装置,其特征在于:所述试验装置还包括行吊(19),所述行吊(19)架设在高压密封结构(1)的上方,在行吊(19)周围设有防护网(22),所述防护网(22)将清水水池(18)和高压密封结构(1)围设,并在防护网(22)上开设有带防护门的进出口。

6.根据权利要求3所述的一种压气储能气密性试验装置,其特征在于:所述高强混凝土地基(17)为标号大于60的高强度混凝土地基,所述高压密封结构(1)底部高强混凝土地基(17)的厚度为20~30cm,两侧高强混凝土地基(17)的厚度分别为80~120cm。

技术总结

本技术提供了一种压气储能气密性试验装置,所述试验装置包括高压密封结构,所述高压密封结构的密封腔体从外至内依次包括密封外壳、待试验衬砌混凝土层、润滑层和高分子材料层,所述密封外壳与待试验衬砌混凝土层之间设有间隙,所述待试验衬砌混凝土层底面与密封外壳之间设有应变垫层;其顶盖上设有气压表、带流量计的导气管和带阀门的进气口、出气口,所述进气口和出气口均通向高压密封结构的中空腔体内,所述导气管插入间隙内。本技术具备优异的稳定性和塑性变形能力,衬砌混凝土层用于模拟实际衬砌的破裂和漏气现象,润滑层起到保护与减少摩擦的作用,确保高分子材料层不因摩擦而损坏,试验过程中在高分子材料层内填充给有高压气体。

技术研发人员:颉志强,杨启贵,李家正,崔玉柱,苏海东,徐航,张存慧,祁勇峰,龚亚琦,张国强,陈霞,杜晶,胡万瑞,高卓凡,范泽宇,覃茜

受保护的技术使用者:长江水利委员会长江科学院

技术研发日:20230922

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!