平面度检测机构及测量装置的制作方法

本技术涉及平面度检测,具体涉及平面度检测机构及测量装置。

背景技术:

1、平面度测量装置是一种用于测量物体表面平面度的设备。它可以通过对物体表面进行扫描或接触式测量,来确定物体表面的平整程度或平面度偏差。

2、现有技术中,平面度测量装置是比较大的焊合件,比较笨重,在使用过程中不便于移动和搬运,而且,长期使用会造成检测面磨损,容易导致平面度测量装置的检测精准度下降。

技术实现思路

1、有鉴于此,本实用新型提供了一种平面度检测机构及测量装置,以解决长期使用会造成检测面磨损,容易导致平面度测量装置的检测精准度下降的问题。

2、第一方面,本实用新型提供了一种平面度检测机构,包括:

3、安装壳体,内部形成开口槽,所述安装壳体位于所述开口槽的槽底设有连接孔,所述安装壳体位于所述开口槽的槽口内壁设有限位部;

4、中心轴,穿设于所述连接孔并与所述安装壳体固定连接;

5、检测盘,开设有中心孔,底面为检测面,所述检测盘通过所述中心孔与所述中心轴的端部套接,且所述检测盘的周侧与所述限位部配合连接;

6、弹性件,预压缩地设于所述安装壳体与所述检测盘之间,所述弹性件一端抵接于所述安装壳体的槽底,另一端抵接于所述检测盘的表面,通过所述弹性件使得所述检测盘的检测面与所述安装壳体的槽口平面保持于同一平面。

7、有益效果:通过设置检测盘的周侧与限位部配合连接,并将弹性件预压缩地设于安装壳体与检测盘之间,当检测盘的检测面磨损时,检测盘的检测面与安装壳体的槽口平面不在同一平面,此时弹性件预压缩的弹性力对检测盘的表面施加推力,能够推动检测盘沿中心轴的轴向移动,直至检测盘的周侧与限位部配合,此时弹性件稳定在限位部中不再移动,使得检测盘的检测面与安装壳体的槽口平面保持在同一平面,即弹性件推动检测盘移动的距离等于检测盘的检测面磨损的高度,通过弹性件推动检测盘移动至与限位部配合,实现补偿检测盘的磨损量,保证平面度检测机构的检测精准度。

8、在一种可选的实施方式中,所述限位部为设于所述开口槽的槽口内壁并由所述槽口内壁向内凹的弧面,所述弧面环绕所述开口槽的槽口内壁呈环形设置。

9、有益效果:将限位部设置为内凹的弧面,通过弧面来卡紧检测盘的周侧,使得弹性件将检测盘的检测面推动至与安装壳体的槽口平面保持同一平面,防止弹性件对检测盘推动的距离多大或过小,实现补偿检测盘的磨损量的精准性。同时,将弧面环绕开口槽的槽口内壁环形设置,使得弧面与检测盘周侧紧密配合,保证检测盘周侧受力均衡,防止检测盘的周侧与弧面配合不紧密,导致检测盘在弹性件的推动下出现检测面倾斜现象,影响平面度检测机构的检测精准度。

10、在一种可选的实施方式中,所述弧面位于所述开口槽的槽口处的直径最小。

11、有益效果:通过将开口槽的槽口处的弧面直径设置最小,使得开口槽的槽口处的弧面能够对检测盘的周侧进行限位,避免检测盘凸出开口槽。若检测面出现磨损时,检测盘与弧面的最小直径处不接触,此时弹性件会推动检测盘移动,直至槽口处的弧面卡紧检测盘的周侧,保证检测盘的检测面能够与槽口平面保持在同一平面。

12、在一种可选的实施方式中,所述中心轴位于所述中心孔内的端部设有凸台,所述凸台的直径大于所述中心轴的直径,所述中心孔的端部对应所述凸台设置为阶梯孔。

13、有益效果:中心孔的端部对应凸台设置为阶梯孔,阶梯孔的孔径小于凸台的直径,使得检测盘能够沿中心轴的轴向进行较小位移的移动,通过阶梯孔对凸台进行限位,能够保证检测盘始终与中心轴连接。

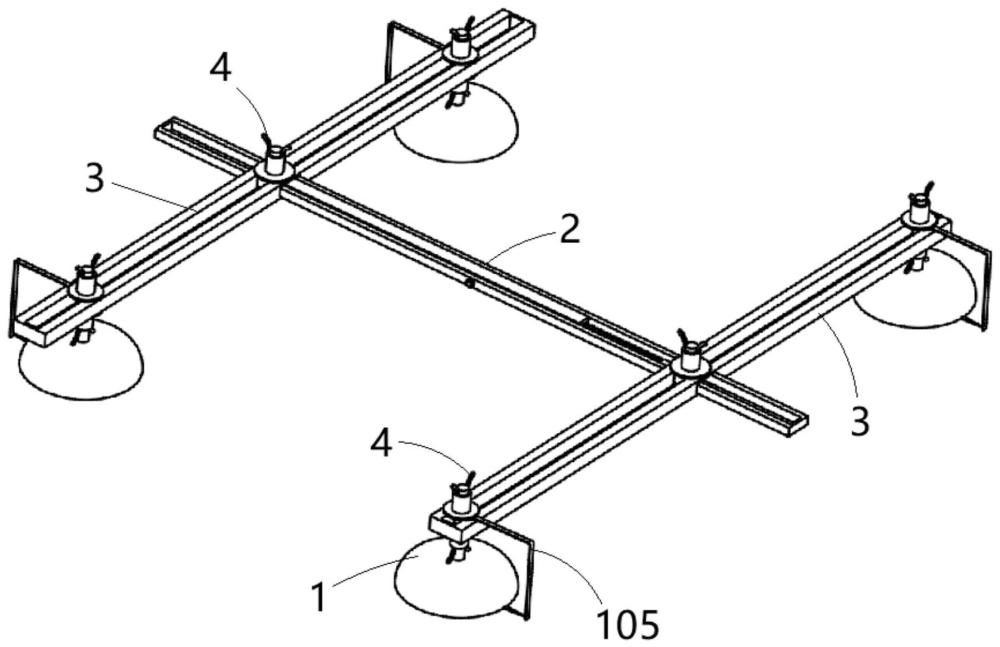

14、第二方面,本实用新型还提供了一种平面度测量装置,包括:

15、导轨;

16、滑轨,与所述导轨成角度设置且所述滑轨的两端分别位于所述导轨的两侧,所述滑轨适于沿所述导轨的长度方向移动;

17、所述的平面度检测机构,所述平面度检测机构分别设于所述滑轨的两端。

18、有益效果:将滑轨可移动设置在导轨上,滑轨的两端分别位于导轨的两侧,平面度检测机构分别设置在滑轨的两端,以便于调节平面度检测机构的位置,可以适应于多种不同情景的平面度测量,并且结构简单使用更加轻便。平面度检测机构能够补偿检测盘的磨损量,保证平面度测量装置的检测精准度。

19、在一种可选的实施方式中,所述滑轨设有两组,两组所述滑轨间隔设置并均与所述导轨垂直设置。

20、有益效果:通过在导轨上设置两组滑轨,滑轨与导轨垂直设置,使得平面度测量装置上具有四个相互独立的平面度检测机构,能够满足例如不同机型不同发动机平台的平面度测量。

21、在一种可选的实施方式中,所述导轨内设有安装槽,所述安装槽内相对设有两组齿条,两组所述齿条适于沿所述导轨的长度方向相对滑动,每组所述齿条上对应设置一组所述滑轨,两组所述齿条之间设有齿轮,所述齿轮与两组所述齿条均啮合。

22、有益效果:通过驱动齿轮转动使得两组齿条沿导轨的长度方向在安装槽内相对移动,进而带动两组滑轨沿导轨的长度方向相对移动,来调整两组滑轨之间的间距,进而调整平面度检测机构的位置,调节方便,实现自动化调整两组滑轨之间的间距,提高平面度测量装置的自动化程度。

23、在一种可选的实施方式中,所述平面度测量装置还包括:

24、第一距离传感器,设于所述检测面;

25、显示组件,与所述第一距离传感器电连接,所述第一距离传感器用于检测所述检测盘的检测面到待检测平面之间的距离,并将检测数据传输至所述显示组件。

26、有益效果:通过在检测面上设置第一距离传感器,来检测检测面到待检测平面之间的距离,并将检测数据通过显示组件进行显示,能够直接显示测量数据,减少人工测量误差,提高平面度测量装置的数字化程度。

27、在一种可选的实施方式中,两组所述滑轨相对的侧面分别设有第二距离传感器,所述第二距离传感器与所述显示组件电连接,所述第二距离传感器用于检测两组所述滑轨之间的距离,并将检测数据传输至所述显示组件。

28、有益效果:通过设置第二距离传感器来检测两组滑轨之间的间距,并将检测数据通过显示组件进行显示,能够提高调节两组滑轨之间间距的精确性,提高平面度测量装置的数字化程度。

29、在一种可选的实施方式中,还包括刻度尺,所述刻度尺沿所述滑轨的高度方向设置,所述安装壳体上对应所述刻度尺设有指针,且所述指针的底面与所述安装壳体的底面处于同一平面。

30、有益效果:通过在滑轨的高度方向上设置刻度尺,刻度尺与安装壳体上的指针对应设置,在安装壳体移动时,指针随安装壳体一起移动,指针所指的刻度尺刻度跟随变化,为调整检测盘的检测面的高度提供指示,使得平面度测量装置能够对不同高度的待检测平面进行平面度检测,进一步满足多种设备例如不同机型不同发动机平台的平面度测量。

技术特征:

1.一种平面度检测机构,其特征在于,包括:

2.根据权利要求1所述的平面度检测机构,其特征在于,所述限位部(1013)为设于所述开口槽(1011)的槽口内壁并由所述槽口内壁向内凹的弧面,所述弧面环绕所述开口槽(1011)的槽口内壁呈环形设置。

3.根据权利要求2所述的平面度检测机构,其特征在于,所述弧面位于所述开口槽(1011)的槽口处的直径最小。

4.根据权利要求1所述的平面度检测机构,其特征在于,所述中心轴(102)位于所述中心孔(1031)内的端部设有凸台(1021),所述凸台(1021)的直径大于所述中心轴(102)的直径,所述中心孔(1031)的端部对应所述凸台(1021)设置为阶梯孔(1032)。

5.一种平面度测量装置,其特征在于,包括:

6.根据权利要求5所述的平面度测量装置,其特征在于,所述滑轨(3)设有两组,两组所述滑轨(3)间隔设置并均与所述导轨(2)垂直设置。

7.根据权利要求6所述的平面度测量装置,其特征在于,所述导轨(2)内设有安装槽(201),所述安装槽(201)内相对设有两组齿条(202),两组所述齿条(202)适于沿所述导轨(2)的长度方向相对滑动,每组所述齿条(202)上对应设置一组所述滑轨(3),两组所述齿条(202)之间设有齿轮(203),所述齿轮(203)与两组所述齿条(202)均啮合。

8.根据权利要求6所述的平面度测量装置,其特征在于,所述平面度测量装置还包括:

9.根据权利要求8所述的平面度测量装置,其特征在于,两组所述滑轨(3)相对的侧面分别设有第二距离传感器,所述第二距离传感器与所述显示组件电连接,所述第二距离传感器用于检测两组所述滑轨(3)之间的距离,并将检测数据传输至所述显示组件。

10.根据权利要求5至9中任意一项所述的平面度测量装置,其特征在于,还包括刻度尺(105),所述刻度尺(105)沿所述滑轨(3)的高度方向设置,所述安装壳体(101)上对应所述刻度尺(105)设有指针(1014),且所述指针(1014)的底面与所述安装壳体(101)的底面处于同一平面。

技术总结

本技术涉及平面度检测技术领域,公开了平面度检测机构及测量装置。其中,平面度检测机构包括安装壳体、中心轴、检测盘和弹性件,安装壳体内部形成开口槽,安装壳体位于开口槽的槽口内壁设有限位部,中心轴穿设于安装壳体固定连接,检测盘开设有中心孔,检测盘通过中心孔与中心轴的端部套接,且检测盘的周侧与限位部配合连接,弹性件预压缩地设于安装壳体与检测盘之间,通过弹性件使得检测盘的检测面与安装壳体的槽口平面保持于同一平面。本技术通过弹性件推动检测盘移动至与限位部配合,实现补偿检测盘的磨损量,保证平面度检测机构的检测精准度。

技术研发人员:胡秀青,刘硕杨,夏义生

受保护的技术使用者:上海三一重机股份有限公司

技术研发日:20230928

技术公布日:2024/4/17

- 还没有人留言评论。精彩留言会获得点赞!