一种方形电池在线厚度检测装置的制作方法

本技术属于电池测厚设备,具体涉及一种方形电池在线厚度检测装置。

背景技术:

1、随着近年来新能源行业的快速发展,行业内对动力和储能型电池的需求量得到了显著的增长,同时也对电池性能提出了更高的要求。电池的厚度不仅关系到内部是否存在异常,同时影响到后续模组的配组,因此,为了保证产品性能,通常需要在制程过程进行厚度的全检,并将异常电池及时挑出。目前常见的全检测厚装置均是集成于其他设备,设备结构较为复杂,如果在入库出货前的其他工序增加该装置作为过程全检,通常需要规划一个单独的空间,设备成本、厂房建设成本以及后续维护成本均较大,不利于降本增效。

技术实现思路

1、本实用新型的目的是针对上述问题,提供一种方形电池在线厚度检测装置。

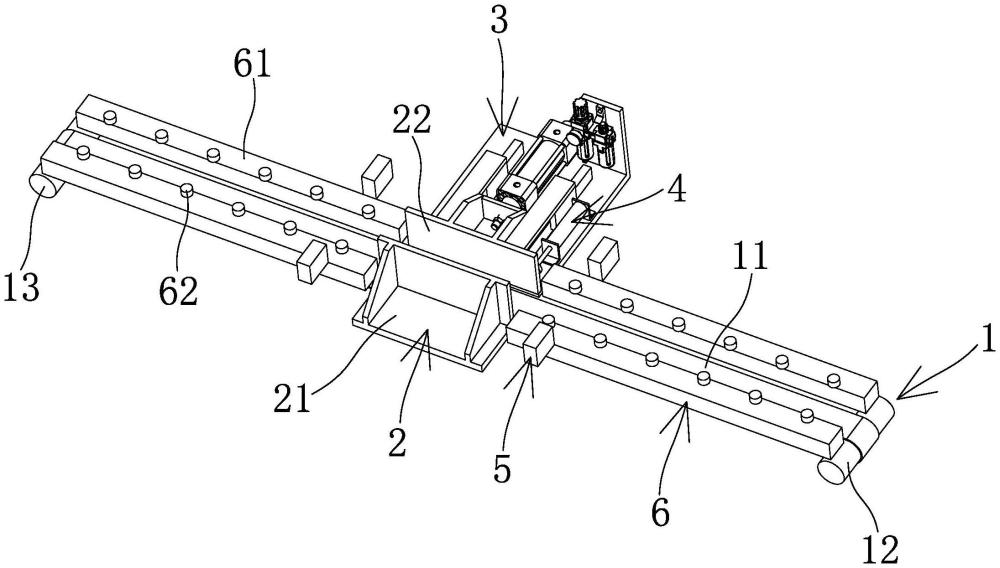

2、为达到上述目的,本实用新型采用了下列技术方案:一种方形电池在线厚度检测装置,包括具有用于输送待测电池的拉带的传送机构,所述的传送机构一侧设有测厚机构,所述的测厚机构具有位于拉带一侧的固定板以及位于拉带另一侧的驱动板,且所述的固定板和驱动板之间形成供拉带活动穿过的检测空间,所述的驱动板连接有能带动驱动板朝向固定板靠近或远离的检测驱动机构,且所述的驱动板上设有与检测驱动机构相连的位移检测组件。该装置放在两个工序中间,通过前后工序的数据交互来实现电芯条码与厚度数据的对应,并在下一工序对厚度不良电芯进行挑出,从而实现厚度全检的前置,保证出现的异常能够及时有效的得到反馈,同时降低生产制造成本。

3、在上述的一种方形电池在线厚度检测装置中,所述的传送机构包括相互对应设置的主动轮和从动轮,所述的拉带绕设在主动轮和从动轮之间,且所述的主动轮与动力机构相连,在拉带两侧设有与动力机构相连的光电感应装置。当光电感应装置感应到电池时,延迟一定时间后动力机构停止动作,拉带随即停止移动,延迟所需的时间需要根据拉带的运行速度进行调整,以保证在拉带停止移动时电池进入到检测空间内,当光电感应装置在一定时间内未感应到电池流出,则报警提示。

4、在上述的一种方形电池在线厚度检测装置中,所述的传送机构上设有位于拉带两侧的电池限位组件。对电池在移动过程中进行限位,保证转运的安全性。

5、在上述的一种方形电池在线厚度检测装置中,所述的电池限位组件包括分别设置在拉带两侧且均沿拉带轴向延伸设置的限位挡条,所述的限位挡条上依次设有若干滚轮,且所述的滚轮周向外侧超出限位挡条靠近拉带的一侧。保证电池移动时只受到滚轮的作用进行滑动摩擦,避免电池与限位挡条直接接触,造成外观损伤。

6、在上述的一种方形电池在线厚度检测装置中,所述的滚轮依次设置在限位挡条的上侧或下侧,且位于拉带两侧的限位挡条相互平行设置。保证电池移动时的稳定性,降低拉带移动所带来的晃动,同时限位挡条的间距以及滚轮的间距根据电池厚度进行调整,保证电池移动过程中不直接接触限位挡条。

7、在上述的一种方形电池在线厚度检测装置中,所述的检测驱动机构包括水平设置在拉杆远离固定板一侧的底板,所述的驱动板活动设置在底板上,且所述的驱动板通过连接螺母与设置在底板上的往复气缸的伸缩杆相连,且所述的往复气缸一端安装有气管接口,且所述的气管接口与设置在底板上的气缸调压阀相连。通过气缸调压阀进行压力调整,并通过气压表进行压力监控,实现不同压力下的厚度测量。

8、在上述的一种方形电池在线厚度检测装置中,所述的底板上设有若干滑轨,且所述的驱动板滑动设置在滑轨上,且所述的驱动板和固定板相互对应且平行设置,所述的驱动板的宽度和固定板的宽度相同且均大于待测电池的宽度。滑轨减少驱动板移动过程中的摩擦力,使驱动板受力均匀,增强移动过程中的稳定性。

9、在上述的一种方形电池在线厚度检测装置中,所述的位移检测组件包括固定在底板上的位移传感器,所述的位移传感器的检测头与驱动板一侧相连,且所述的位移传感器与设置在底板上的位移传感器调压阀相连。位移传感器调压阀对位移传感器进行控制,当电池到达驱动板与固定板中间时,检测驱动机构开始动作,在检测驱动机构停止动作并稳定后,位移传感器开始进行厚度测量,测量完成后将数据传输至上位机中。

10、在上述的一种方形电池在线厚度检测装置中,所述的底板和固定板均固定设置在传送机构中部,位于拉带同一侧的限位挡条呈分段式设置且底板和固定板位于两个分段设置的限位挡条之间,所述的底板和固定板的底部均高于拉带的上侧。底板与固定板的底部均高出拉带至少5mm以上,避免挤压到拉带造成损坏,固定板和驱动板与电池大面积接触位置均安装塑胶块或者铁氟龙,避免造成电池大面积划伤。

11、在上述的一种方形电池在线厚度检测装置中,所述的位移传感器与往复气缸均与动力机构相连,且所述的位移传感器与上位机相连。

12、与现有的技术相比,本实用新型的优点在于:

13、1.该装置结构简单,可在任一工序进行测量监控,且通过压力可调的方式,在实现制程过程中全检的同时,大大提高了测量准确性,保证异常能够及时有效的发现并解决。

14、2.该装置通过简化测厚机构,使厚度全检得到前置,能够及时有效的对异常进行监控并反馈,并且通过立式测量,可实现电池通过拉带进行转运,降低制造成本,同时提高生产效率。

15、3.该装置在传送机构上增加光电感应装置,通过延时进行电池位置的控制,更加便捷有效。

技术特征:

1.一种方形电池在线厚度检测装置,包括具有用于输送待测电池的拉带(11)的传送机构(1),其特征在于,所述的传送机构(1)一侧设有测厚机构(2),所述的测厚机构(2)具有位于拉带(11)一侧的固定板(21)以及位于拉带(11)另一侧的驱动板(22),且所述的固定板(21)和驱动板(22)之间形成供拉带(11)活动穿过的检测空间(23),所述的驱动板(22)连接有能带动驱动板(22)朝向固定板(21)靠近或远离的检测驱动机构(3),且所述的驱动板(22)上设有与检测驱动机构(3)相连的位移检测组件(4)。

2.根据权利要求1所述的一种方形电池在线厚度检测装置,其特征在于,所述的传送机构(1)包括相互对应设置的主动轮(12)和从动轮(13),所述的拉带(11)绕设在主动轮(12)和从动轮(13)之间,且所述的主动轮(12)与动力机构相连,在拉带(11)两侧设有与动力机构相连的光电感应装置(5)。

3.根据权利要求1或2所述的一种方形电池在线厚度检测装置,其特征在于,所述的传送机构(1)上设有位于拉带(11)两侧的电池限位组件(6)。

4.根据权利要求3所述的一种方形电池在线厚度检测装置,其特征在于,所述的电池限位组件(6)包括分别设置在拉带(11)两侧且均沿拉带(11)轴向延伸设置的限位挡条(61),所述的限位挡条(61)上依次设有若干滚轮(62),且所述的滚轮(62)周向外侧超出限位挡条(61)靠近拉带(11)的一侧。

5.根据权利要求4所述的一种方形电池在线厚度检测装置,其特征在于,所述的滚轮(62)依次设置在限位挡条(61)的上侧或下侧,且位于拉带(11)两侧的限位挡条(61)相互平行设置。

6.根据权利要求4所述的一种方形电池在线厚度检测装置,其特征在于,所述的检测驱动机构(3)包括水平设置在拉杆远离固定板(21)一侧的底板(31),所述的驱动板(22)活动设置在底板(31)上,且所述的驱动板(22)通过连接螺母(32)与设置在底板(31)上的往复气缸(33)的伸缩杆(34)相连,且所述的往复气缸(33)一端安装有气管接口(35),且所述的气管接口(35)与设置在底板(31)上的气缸调压阀(36)相连。

7.根据权利要求6所述的一种方形电池在线厚度检测装置,其特征在于,所述的底板(31)上设有若干滑轨(37),且所述的驱动板(22)滑动设置在滑轨(37)上,且所述的驱动板(22)和固定板(21)相互对应且平行设置,所述的驱动板(22)的宽度和固定板(21)的宽度相同且均大于待测电池的宽度。

8.根据权利要求6所述的一种方形电池在线厚度检测装置,其特征在于,所述的位移检测组件(4)包括固定在底板(31)上的位移传感器(41),所述的位移传感器(41)的检测头(42)与驱动板(22)一侧相连,且所述的位移传感器(41)与设置在底板(31)上的位移传感器调压阀(43)相连。

9.根据权利要求6所述的一种方形电池在线厚度检测装置,其特征在于,所述的底板(31)和固定板(21)均固定设置在传送机构(1)中部,位于拉带(11)同一侧的限位挡条(61)呈分段式设置且底板(31)和固定板(21)位于两个分段设置的限位挡条(61)之间,所述的底板(31)和固定板(21)的底部均高于拉带(11)的上侧。

10.根据权利要求8所述的一种方形电池在线厚度检测装置,其特征在于,所述的位移传感器(41)与往复气缸(33)均与动力机构相连,且所述的位移传感器(41)与上位机相连。

技术总结

本技术涉及一种方形电池在线厚度检测装置。它解决了现有全检测厚装置结构复杂使用成本较高不利于降本增效等技术问题。包括具有用于输送待测电池的拉带的传送机构,传送机构一侧设有测厚机构,测厚机构具有位于拉带一侧的固定板以及位于拉带另一侧的驱动板,且固定板和驱动板之间形成供拉带活动穿过的检测空间,驱动板连接有能带动驱动板朝向固定板靠近或远离的检测驱动机构,且驱动板上设有与检测驱动机构相连的位移检测组件。优点在于:该装置结构简单,可在任一工序进行测量监控,且通过压力可调的方式,在实现制程过程中全检的同时,大大提高了测量准确性,保证异常能够及时有效的发现并解决。

技术研发人员:苗应龙,蒋治亿,杨娜伟,韦磊

受保护的技术使用者:江苏天合储能有限公司

技术研发日:20231013

技术公布日:2024/5/6

- 还没有人留言评论。精彩留言会获得点赞!