一种负压化成机负压检漏工装的制作方法

本技术涉及锂电池负压化成类设备,具体为一种负压化成机负压检漏工装。

背景技术:

1、锂电池化成是锂电池生产工艺中影响锂电池性能的最重要环节,化成是对注液后的电池首次充电过程。负压化成是锂电池化成的其中一种方式,充放电过程中,从注液口处将电芯抽真空至-80kpa,负压化成可将产生的气体及时排除,保证了se i膜的稳定性和一致性,因此对设备负压管路的气密性要求较高。当前,为提高生产效率,各生产锂电池的厂商都使用自动物流的生产线,一次采用注塑托盘承载多个电芯自动送入设备上进行负压化成。因此,为减少能源耗费,一条真空管路对应多个电池进行抽真空。市面上,各电芯制造厂商是通过使用焊接后的空壳电芯对负压管路进行检测,此方式在首次检测中浪费人力且效率低下,并且检测多个吸嘴管路时,检测每个吸嘴位置都需单独取放更换空壳电芯的位置,检测花费的时间长,浪费人力,效率低。

2、综上所述,本实用新型通过设计一种负压化成机负压检漏工装来解决存在的问题。

技术实现思路

1、本实用新型的目的在于提供一种负压化成机负压检漏工装,以解决上述背景技术中提出的问题。

2、为实现上述目的,本实用新型提供如下技术方案:

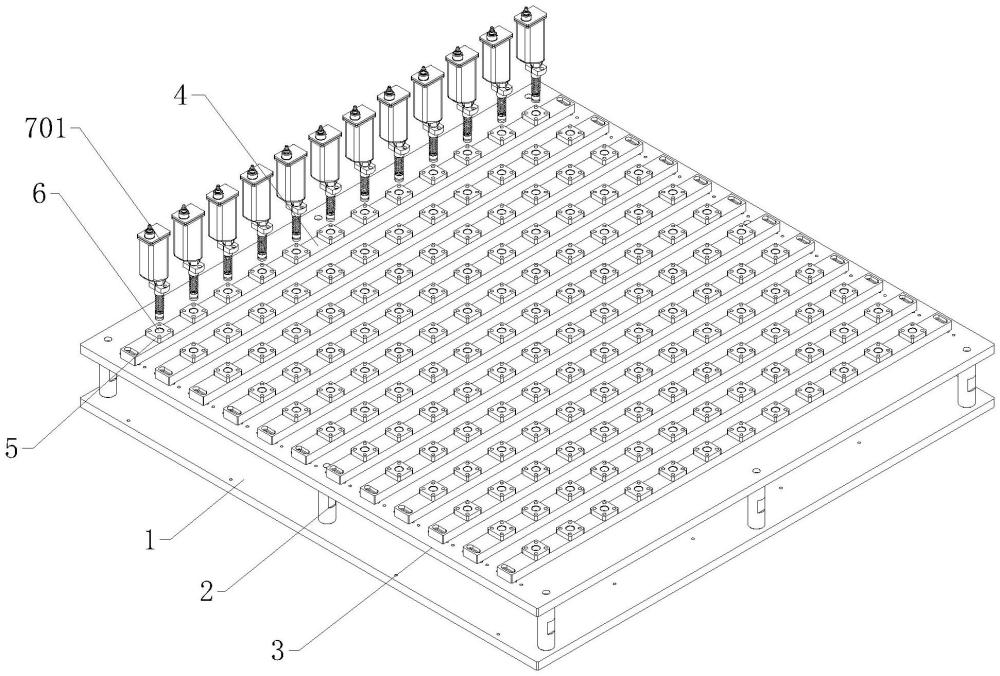

3、一种负压化成机负压检漏工装,包括固定底座,所述固定底座的端面上均匀通过多组支撑柱连接在上支撑板的底面上,所述上支撑板的端面上均匀设置有负压检测吸附板,所述负压检测吸附板的端面上均匀设置有多组负压吸嘴导正块,所述负压吸嘴导正块的端面中心处设置有负压吸嘴导正孔,所述负压吸嘴导正孔上方一一对应设置有负压杯组件,其中负压杯组件安装在化成设备的升降板上;

4、所述负压杯组件包括负压杯,所述负压杯的底部的出口安装有导液管,所述导液管的另一端连接有负压吸嘴,所述导液管的外壁套接有定位轴承座,所述导液管的外壁并且位于定位轴承座与负压吸嘴之间设置有压缩弹簧。

5、作为本实用新型优选的方案,所述固定底座与上支撑板的尺寸相同,所述负压吸嘴通过导液管与负压杯内腔为连通结构。

6、作为本实用新型优选的方案,所述负压吸嘴导正孔的尺寸与电芯注液口相等,所述定位轴承座内嵌在化成设备的升降板上。

7、作为本实用新型优选的方案,所述导液管上下滑动连接在定位轴承座的内部,所述定位轴承座、负压吸嘴的外径尺寸均大于压缩弹簧的内径尺寸,所述负压杯的进口通过管道连接有真空源。

8、与现有技术相比,本实用新型的有益效果是:

9、本实用新型中,通过设计的负压化成机负压检漏工装,将安装在负压化成机负压检漏工装在化成设备上,化成设备启动,使负压杯与负压吸嘴往下压合,负压吸嘴通过负压吸嘴导正块导正后,负压杯组件的压缩弹簧压缩一定行程,使负压吸嘴变形压接在负压检测吸附板上,负压检测吸附板开有与电芯注液口相等的负压吸嘴导正孔,设备启动真空源,使压力达到设定值后,关闭真空源静置一分钟后观察真空表读数,从而本方案设计的工装也能满足一次检测多个负压管路,同时也方便人工搬运,进而达到缩短检测时间,减少生产人力,方便人工搬运,提高效率的效果。

技术特征:

1.一种负压化成机负压检漏工装,包括固定底座(1),其特征在于:所述固定底座(1)的端面上均匀通过多组支撑柱(2)连接在上支撑板(3)的底面上,所述上支撑板(3)的端面上均匀设置有负压检测吸附板(4),所述负压检测吸附板(4)的端面上均匀设置有多组负压吸嘴导正块(5),所述负压吸嘴导正块(5)的端面中心处设置有负压吸嘴导正孔(6),所述负压吸嘴导正孔(6)上方一一对应设置有负压杯组件(7),其中负压杯组件(7)安装在化成设备的升降板上;

2.根据权利要求1所述的一种负压化成机负压检漏工装,其特征在于:所述固定底座(1)与上支撑板(3)的尺寸相同,所述负压吸嘴(703)通过导液管(702)与负压杯(701)内腔为连通结构。

3.根据权利要求1所述的一种负压化成机负压检漏工装,其特征在于:所述负压吸嘴导正孔(6)的尺寸与电芯注液口相等,所述定位轴承座(704)内嵌在化成设备的升降板上。

4.根据权利要求1所述的一种负压化成机负压检漏工装,其特征在于:所述导液管(702)上下滑动连接在定位轴承座(704)的内部,所述定位轴承座(704)、负压吸嘴(703)的外径尺寸均大于压缩弹簧(705)的内径尺寸,所述负压杯(701)的进口通过管道连接有真空源。

技术总结

本技术涉及锂电池负压化成类设备技术领域,尤其为一种负压化成机负压检漏工装,包括固定底座,所述固定底座的端面上均匀通过多组支撑柱连接在上支撑板的底面上,本技术通过设计的负压化成机负压检漏工装,将安装在负压化成机负压检漏工装在化成设备上,化成设备启动,使负压杯与负压吸嘴往下压合,负压吸嘴通过负压吸嘴导正块导正后,负压杯组件的压缩弹簧压缩一定行程,使负压吸嘴变形压接在负压检测吸附板上,负压检测吸附板开有与电芯注液口相等的负压吸嘴导正孔,设备启动真空源,使压力达到设定值后,关闭真空源静置一分钟后观察真空表读数,从而本方案设计的工装也能满足一次检测多个负压管路。

技术研发人员:罗文涛,吴钢辉,邓志刚

受保护的技术使用者:科信电子技术(东莞)有限公司

技术研发日:20231016

技术公布日:2024/4/22

- 还没有人留言评论。精彩留言会获得点赞!