一种新能源电池生产线模组电性能测试装置的制作方法

本技术涉及电池测试,具体涉及一种新能源电池生产线模组电性能测试装置。

背景技术:

1、现有的新能源电池生产线模组电性能测试装置均是使用带有探针的压头接触电芯正负极,进而对电芯进行电性能测试。

2、中国发明专利cn115728653a公开了一种电池模组安规测试装置及方法,其中,测试装置包括第一探针机构、第二探针机构、待测电池模组、电池模组托盘和工控机;第一探针机构设置有多组第一探针;第二探针机构设置有侧壁探针和外壳探针;待测电池模组的电芯正极与其相应的电芯正极柱连接;待测电池模组装载于电池模组托盘的上表面;工控机控制第一探针之间电连接或电断开,并对电断开的第一探针之间施加测试电压,对电断开的第一探针和侧壁探针之间施加测试电压,对电断开的第一探针和外壳探针之间施加测试电压。多个探针的工装实现了测试点位接触,通过工控机控制继电器,控制测试点位通断,从而实现不同的检测回路,实现了动力电池模组总成绝缘耐压性能的自动快速测试。但是该测试装置无法兼容多型号长度的模组电性能检测。

3、因此,如何在低成本的前提下能够兼容多型号长度的模组电性能检测以达到降本增效的目的是值得研究的。

技术实现思路

1、为了解决上述技术问题,本实用新型提供了一种新能源电池生产线模组电性能测试装置,包括:

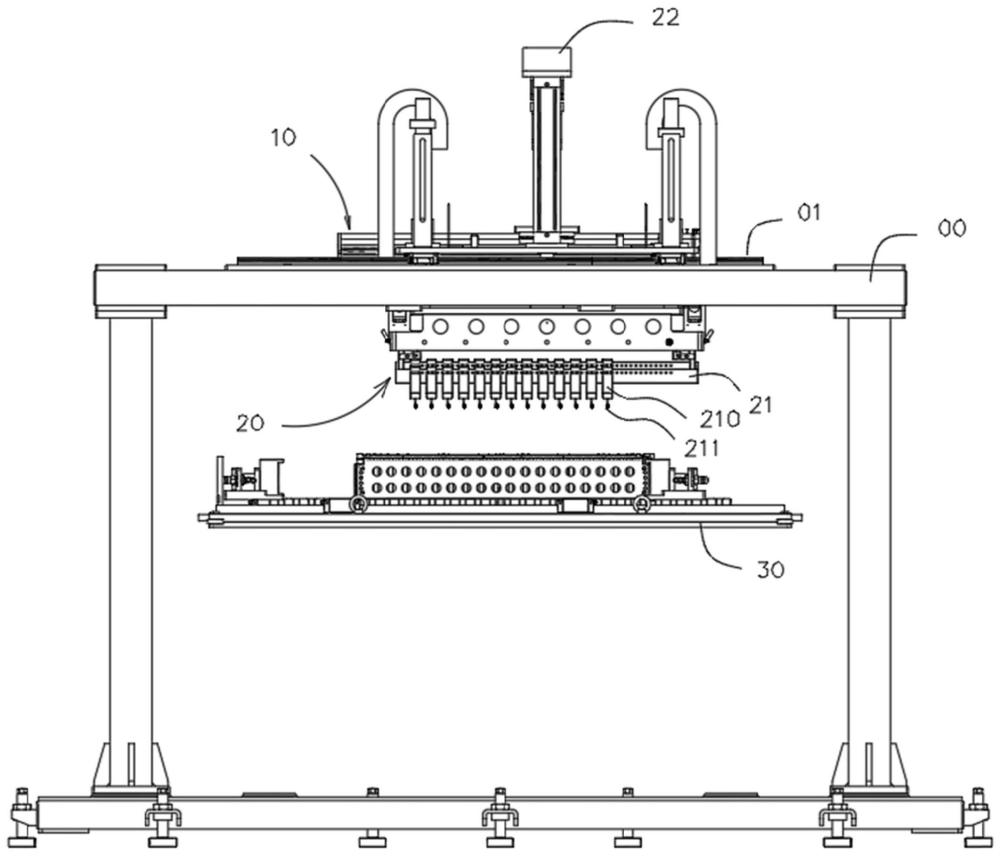

2、架体,所述架体的顶部设置有横向延伸的间隙,所述架体的顶部还安装有与所述间隙相平行的滑轨和横移模组,所述横移模组通过所述滑轨沿所述架体的横向做往复移动;

3、检测机构,所述检测机构通过所述间隙贯穿所述架体的顶部,所述检测机构随所述横移模组移动而同步运动;

4、承载待测电池模组的模组托盘,所述模组托盘位于所述检测机构的下方。

5、进一步的,所述检测机构包括检测压头,所述检测压头竖直向下正对所述模组托盘。

6、进一步的,所述检测压头包括多组检测模块,多组所述检测模块的端部均竖直向下设置有两个探针。

7、进一步的,所述检测压头可自行配置所述检测模块的数量。

8、进一步的,所述检测模块的数量小于等于所述待测电池模组的电芯数量,以实现在所述横移模组的作用下,利用所述检测模块将所述待测电池模组分批次分区域检测。

9、进一步的,所述检测机构还包括电缸,所述电缸垂直设置于所述架体的顶部,所述电缸升降驱动所述检测模块上下移动,其中,所述电缸下降驱动所述检测模块向下移动,所述探针与所述待测电池模组的电芯极柱相接触。

10、与现有技术相比,本实用新型具有如下有益效果:

11、本实用新型通过在架体上设置有横向移动的横移模组,以及在检测压头自行配置检测模块的数量,即可实现在横移模组有效行程内以少数量的检测模块分批次分区域完成大模组检测任务,达到了降本增效的目的。

技术特征:

1.一种新能源电池生产线模组电性能测试装置,其特征在于,包括:

2.根据权利要求1所述的新能源电池生产线模组电性能测试装置,其特征在于,所述检测机构(20)包括检测压头(21),所述检测压头(21)竖直向下正对所述模组托盘(30)。

3.根据权利要求2所述的新能源电池生产线模组电性能测试装置,其特征在于,所述检测压头(21)包括多组检测模块(210),多组所述检测模块(210)的端部均竖直向下设置有两个探针(211)。

4.根据权利要求3所述的新能源电池生产线模组电性能测试装置,其特征在于,所述检测压头(21)可自行配置所述检测模块(210)的数量。

5.根据权利要求4所述的新能源电池生产线模组电性能测试装置,其特征在于,所述检测模块(210)的数量小于等于所述待测电池模组的电芯数量,以实现在所述横移模组(10)的作用下利用所述检测模块(210)将所述待测电池模组分批次分区域检测。

6.根据权利要求3所述的新能源电池生产线模组电性能测试装置,其特征在于,所述检测机构(20)还包括电缸(22),所述电缸(22)垂直设置于所述架体(00)的顶部,所述电缸(22)升降驱动所述检测模块(210)上下移动,其中,所述电缸(22)下降驱动所述检测模块(210)向下移动,所述探针(211)与所述待测电池模组的电芯极柱相接触。

技术总结

本技术提供了一种新能源电池生产线模组电性能测试装置,包括架体,所述架体的顶部设置有横向延伸的间隙,所述架体的顶部还安装有与所述间隙相平行的滑轨和横移模组,所述横移模组通过所述滑轨沿所述架体的横向做往复移动;检测机构,所述检测机构通过所述间隙贯穿所述架体的顶部,所述检测机构随所述横移模组移动而同步运动;承载待测电池模组的模组托盘,所述模组托盘位于所述检测机构的下方。本技术通过在架体上设置有横向移动的横移模组,以及在检测压头自行配置检测模块的数量,即可实现在横移模组有效行程内以少数量的检测模块分批次分区域完成大模组检测任务,达到了降本增效的目的。

技术研发人员:林巨广,高远波,李强,赵振峰

受保护的技术使用者:安徽巨一科技股份有限公司

技术研发日:20231019

技术公布日:2024/8/20

- 还没有人留言评论。精彩留言会获得点赞!