一种流变检测设备自动进样装置的制作方法

本技术涉及轮胎密炼,具体涉及一种流变检测设备自动进样装置。

背景技术:

1、密炼是将各类原材料助剂按照混炼施工表进行生产的工程,是整个轮胎生产过程的首道工序,也是整个轮胎制造过程中最复杂、最关键的工序之一,负责整个轮胎制造过程中所有胶料的生产。

2、而快检检测作为密炼管控的最后一道工序,需要对生产完成的胶料进行快速检测,防止不合格胶料被误用。目前检测项目主要为流变检测,检测频率为全捡,其余检测项目进行抽检检测。目前使用的流变检测设备操作步骤为:

3、首先,对取样胶料进行制样,制样完成后的胶料,在上、下面各包裹一张pet膜(目前使用的耐220℃高温);

4、而后,在检测软件上设置好检测条件,将包裹有pet膜的试样放置在检测设备的模腔(包括上模腔和下模腔)中,点击合模开始实验;

5、实验完成后,上模腔升起,操作人员戴上手套后,将检测完成的试样人工取出,然后重复操作进行下个实验。

6、这种普通的流变检测设备简单,但存在诸多缺陷,比如:试样放置不当,漏/多包裹pet膜等等,都会导致检测数据不准,出现不合格胶料被误用的风险。

7、目前流变检测温度为185℃,检测时间为2.5min-3.5min,检测时间短,因此,需要操作人员守在设备旁边进行操作,用人工多,长期重复操作容易产生疲劳感,全手动操作,工作效率低,检测结果误差大。

技术实现思路

1、本实用新型的目的就是针对现有技术存在的缺陷,提供了一种流变检测设备自动进样装置。

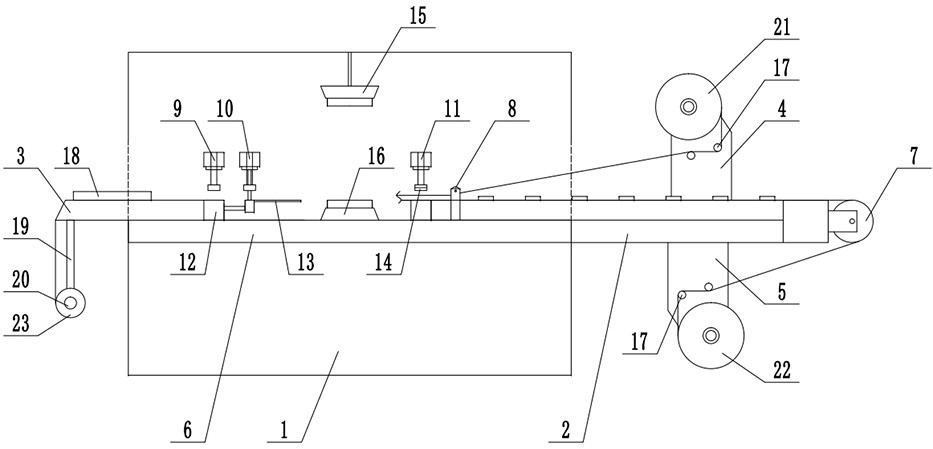

2、本实用新型的技术方案是:一种流变检测设备自动进样装置,包括前试样支架和后试样支架,所述前试样支架和后试样支架分别位于流变检测设备的进口处和出口处,二者均与检测设备底架固定连接;所述前试样支架上下两侧分别安装有上pet膜固定架和下pet膜固定架,其前后两端分别设有下pet膜滑轮和上pet膜滑轮;

3、还包括第一气缸、第二气缸、第三气缸、第四气缸和试样托架,所述第三气缸、第四气缸和第一气缸从前到后依次安装在检测设备底架上,第三气缸和第一气缸竖向设置,第四气缸横向设置;所述第四气缸的活塞杆向前伸出,所述试样托架水平设置,其固定在第四气缸活塞杆的前端;所述第二气缸竖向安装在试样托架的后端,所述第一气缸、第二气缸和第三气缸的活塞杆下端均设有压块,且第三气缸活塞杆端部的压块上设有压力传感器;上模腔和下模腔位于第二气缸与第三气缸之间。

4、优选的,所述上pet膜固定架和下pet膜固定架上均设有多个换向辊。

5、优选的,所述后试样支架上设有托架挡板。

6、优选的,所述后试样支架后端的底部设有竖向的回收试样固定架,所述回收试样固定架下端设有电机和横向的回收辊,所述回收辊与电机传动连接。

7、本实用新型与现有技术相比较,具有以下优点:

8、通过本装置可实现自动进样检测与试样回收,减少了人工,降低了操作人员劳动强度,提高了工作效率;由人工操作改为设备自动进样检测,减少了人为原因导致的波动,提高了胶料检测数据的准确性。

技术特征:

1.一种流变检测设备自动进样装置,其特征在于:包括前试样支架和后试样支架,所述前试样支架和后试样支架分别位于流变检测设备的进口处和出口处,二者均与检测设备底架固定连接;所述前试样支架上下两侧分别安装有上pet膜固定架和下pet膜固定架,其前后两端分别设有下pet膜滑轮和上pet膜滑轮;

2.根据权利要求1所述的一种流变检测设备自动进样装置,其特征在于:所述上pet膜固定架和下pet膜固定架上均设有多个换向辊。

3.根据权利要求1所述的一种流变检测设备自动进样装置,其特征在于:所述后试样支架上设有托架挡板。

4.根据权利要求1所述的一种流变检测设备自动进样装置,其特征在于:所述后试样支架后端的底部设有竖向的回收试样固定架,所述回收试样固定架下端设有电机和横向的回收辊,所述回收辊与电机传动连接。

技术总结

本技术公开了一种流变检测设备自动进样装置,涉及轮胎密炼技术领域,包括前试样支架和后试样支架,前试样支架上下两侧分别安装有上PET膜固定架和下PET膜固定架;还包括第一气缸、第二气缸、第三气缸、第四气缸和试样托架,第三气缸、第四气缸和第一气缸从前到后依次安装在检测设备底架上,第三气缸和第一气缸竖向设置,第四气缸横向设置;第四气缸的活塞杆向前伸出,试样托架水平设置,其固定在第四气缸活塞杆的前端;第二气缸竖向安装在试样托架的后端,第三气缸活塞杆端部的压块上设有压力传感器;上模腔和下模腔位于第二气缸与第三气缸之间;通过本装置可实现自动进样检测与试样回收,减少了人工,降低了操作人员劳动强度,提高了工作效率。

技术研发人员:张志鹏,李晓晓,呼明杰,高磊

受保护的技术使用者:赛轮(东营)轮胎股份有限公司

技术研发日:20231106

技术公布日:2024/6/13

- 还没有人留言评论。精彩留言会获得点赞!