一种用于管件焊缝的数字射线检测装置的制作方法

本技术涉及管件焊缝检测的,具体地说是一种用于管件焊缝的数字射线检测装置。

背景技术:

1、目前,管件焊缝具有型式多样、标准化差等特点,有些复杂结构焊缝周边空间狭小,会阻挡成像板或射线源。且大多管件长度较长,对于支管焊缝而言,因不能旋转管件,导致无法检测支管焊缝。所以全自动检测系统难度极大,且成本高昂。

2、现有的管件焊缝检测装置多适用于直管,如cn113588689a公开了一种管件焊缝检测装置,包括检测架体,检测架体上安装有检测机构以及与检测机构相配合的移动驱动机构,检测架体后端安装有夹持机构,夹持机构后端连接有旋转驱动机构,检测架体前端安装有支托结构;其检测机构只能水平移动,导致其只适用于直管,而无法适用不规整的管件。

3、同时,现有的管件焊缝检测装置多采用胶片射线检测,需要暗室进行图像处理,同时存在成像慢,灵敏度差的问题。因此,市场上急需要一种成像快、灵敏度高,使用方便的焊缝检测装置。

技术实现思路

1、本实用新型的目的在于提供一种改进的用于管件焊缝的数字射线检测装置,通过结构的改进,它可克服现有技术中采用胶片射线检测,检测效率和灵敏度较低的不足。

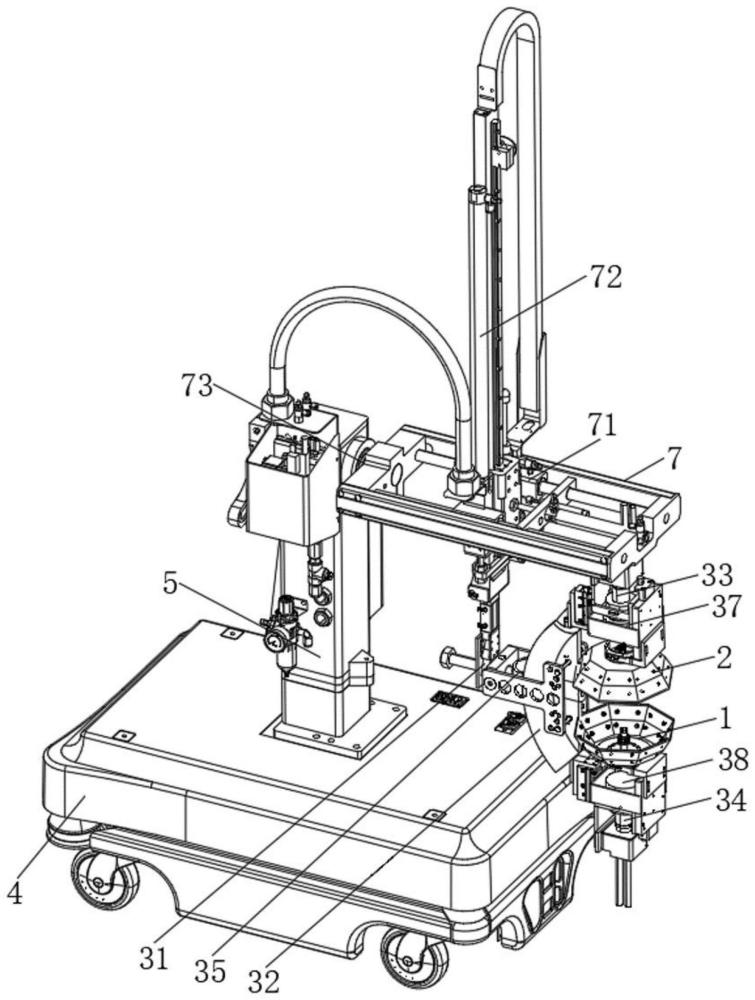

2、为了实现上述目的,本实用新型的技术方案是:一种用于管件焊缝的数字射线检测装置,包括基座车,其特征在于:基座车上设有支撑柱,支撑柱顶端设有可转动的转轴,转轴的一端连接有电动滑框,电动滑框内设有可滑动的电动滑块,电动滑块的下方连接有旋转臂,旋转臂上设有可滑动的弧形轨道,弧形轨道的两端分别设有第一、第二加载杆,第一加载杆上设有射线源,第二加载杆上设有数字射线成像探测器。

3、优选的,电动气缸与电动滑块垂直相交,电动气缸的输出端穿过电动滑块后与旋转臂固定连接。

4、进一步,旋转臂与弧形轨道之间设有第一电机,第一电机驱动弧形轨道进行滑动。

5、进一步,第一加载杆与射线源之间通过第三电机进行连接,第二加载杆与数字射线成像探测器之间通过第四电机进行连接。

6、进一步,转轴的一端穿过支撑柱后与弧形滑轨框相连,弧形滑轨框内连接有可滑动的弧形滑轨滑块;

7、更进一步,支撑柱的一侧设有可转动的电动推杆,电动推杆的输出端与弧形滑轨滑块转动连接,弧形滑轨框可沿着转轴的轴芯转动。

8、相对于现有技术,本实用新型的技术方案除了整体技术方案的改进,还包括很多细节方面的改进,具体而言,具有以下有益效果:

9、1、本实用新型所述的改进方案,支撑柱顶端设有可转动的转轴,转轴的一端连接有电动滑框,电动滑框内设有可滑动的电动滑块,电动滑块的下方连接有旋转臂,旋转臂上设有可滑动的弧形轨道,弧形轨道的两端分别设有第一、第二加载杆,第一加载杆上设有射线源,第二加载杆上设有数字射线成像探测器,可以方便快捷地根据不同的管件检测要求,来调整数字射线成像探测器和射线源的对应距离,适用范围广,同时检测操作方便,有效降低检测成本;

10、2、本实用新型的技术方案的中,通过电动气缸的伸缩调节,可以带动滑块在弧形滑轨框内转动,并同步带动弧形滑轨框自身进行适应的转动,进而通过转轴带动电动滑框进行转动,同时电动滑框可以带动其内的电动滑块进行滑动,而电动滑块内贯穿嵌装的电动气缸又可以带动旋转臂进行升降,而实现对旋转臂上所安装的dr探测器与射线源的位置进行进一步的调节,而极大的提高其灵活性;

11、3、本实用新型可以用于复杂结构管件的数字射线检测,同时检测效率高、检测质量好,有效降低检测成本,便于推广和利用。

技术特征:

1.一种用于管件焊缝的数字射线检测装置,包括基座车,其特征在于: 基座车上设有支撑柱,支撑柱顶端设有可转动的转轴,转轴的一端连接有电动滑框,电动滑框内设有可滑动的电动滑块,电动滑块的下方连接有旋转臂,旋转臂上设有可滑动的弧形轨道,弧形轨道的两端分别设有第一、第二加载杆,第一加载杆上设有射线源,第二加载杆上设有数字射线成像探测器。

2.根据权利要求1所述的一种用于管件焊缝的数字射线检测装置,其特征在于:电动气缸与电动滑块垂直相交,电动气缸的输出端穿过电动滑块后与旋转臂固定连接。

3.根据权利要求1所述的一种用于管件焊缝的数字射线检测装置,其特征在于:旋转臂与弧形轨道之间设有第一电机,第一电机驱动弧形轨道进行滑动。

4.根据权利要求1所述的一种用于管件焊缝的数字射线检测装置,其特征在于:第一加载杆与射线源之间通过第三电机进行连接,第二加载杆与数字射线成像探测器之间通过第四电机进行连接。

5.根据权利要求1所述的一种用于管件焊缝的数字射线检测装置,其特征在于:转轴的一端穿过支撑柱后与弧形滑轨框相连,弧形滑轨框内连接有可滑动的弧形滑轨滑块。

6.根据权利要求5所述的一种用于管件焊缝的数字射线检测装置,其特征在于:支撑柱的一侧设有可转动的电动推杆,电动推杆的输出端与弧形滑轨滑块转动连接,弧形滑轨框可沿着转轴的轴芯转动。

7.根据权利要求1所述的一种用于管件焊缝的数字射线检测装置,其特征在于:支撑柱的一侧设有总控制柜。

技术总结

本技术涉及一种用于管件焊缝的数字射线检测装置,包括基座车,其特征在于:基座车上设有支撑柱,支撑柱顶端设有可转动的转轴,转轴的一端连接有电动滑框,电动滑框内设有可滑动的电动滑块,电动滑块的下方连接有旋转臂,旋转臂上设有可滑动的弧形轨道,弧形轨道的两端分别设有第一、第二加载杆,第一加载杆上设有射线源,第二加载杆上设有数字射线成像探测器。使用时,可以方便快捷地根据不同的管件检测要求,来调整数字射线成像探测器和射线源的对应距离,本装置具有适用范围广,尤其适用结构复杂的管件。同时,检测效率高、检测质量好,有效降低检测成本。

技术研发人员:卢志鹏,刘思明,黄凯华,周昌智,赵德斌,尹嘉雯,张逸飞,黄帅金,易一平,黄燕琳,吉宏林,向继缘,张晓慧

受保护的技术使用者:上海船舶工艺研究所(中国船舶集团有限公司第十一研究所)

技术研发日:20231109

技术公布日:2024/7/18

- 还没有人留言评论。精彩留言会获得点赞!