一种铝铸件组件气密性检测装置的制作方法

本技术涉及检测技术,尤其涉及一种铝铸件组件气密性检测装置。

背景技术:

1、铝铸件在制造完成后,需要根据各个铸件的使用环境而进行不同操作的检测,对于一些需要对其进行气密性检测的铝铸件在检测时,通常采用人工手动上下料实现检测,该方式检测效率较低,并且劳动强度大。也有采用机械臂进行检测的,该种方式虽然能够减少劳动力,但是需要间隔检测,浪费较多的转移时间,需要对其进行改进。

技术实现思路

1、为了解决上述现有技术存在的缺陷,本实用新型提出了一种铝铸件组件气密性检测装置。

2、本实用新型的技术方案是这样实现的:

3、一种铝铸件组件气密性检测装置,其特征在于,包括:

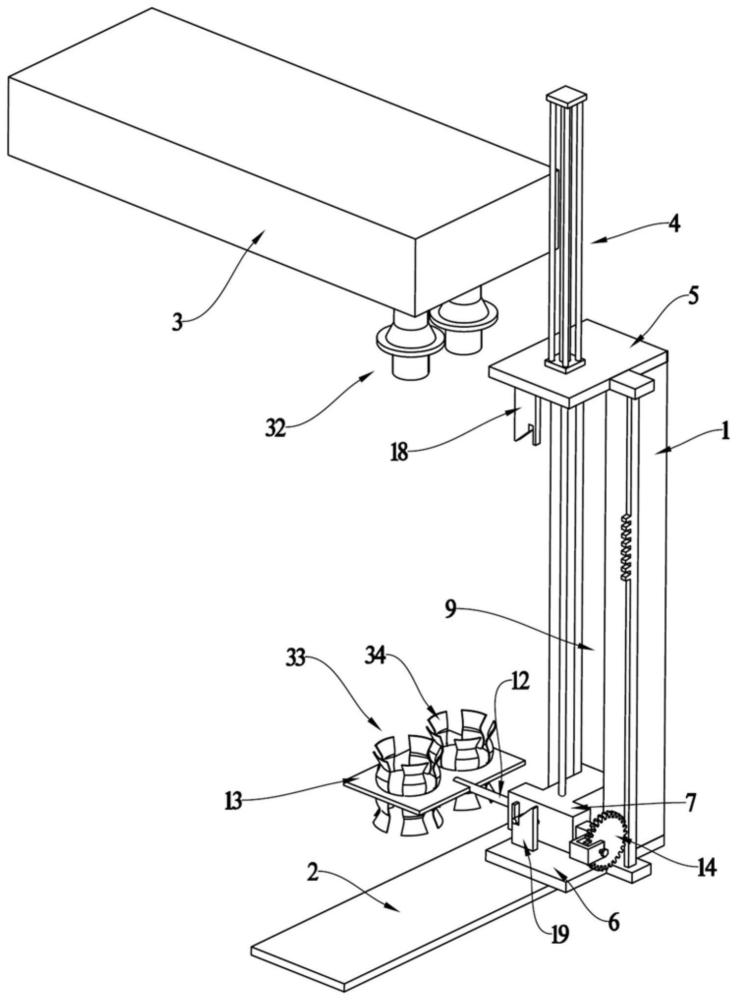

4、一保持体,所述保持体上端具有第一安装板,下端设有第二安装板,所述第一安装板上设有一气缸,所述气缸延伸至第一安装板和第二安装板之间,所述第一安装板和第二安装板之间设有一安装体,所述安装体与气缸连接,所述安装体内部设有一通槽,所述通槽内具有滑动体,所述滑动体的中间具有一转轴,所述转轴的一端设有支撑板,另一端设有齿轮,所述滑动体上设有一限位杆,所述安装体上具有限位杆伸出的通孔,所述第一安装板的下端设有第一导向体,所述第二安装板的上端设有与第一导向体对应设置的第二导向体。

5、在本实用新型的这种铝铸件组件气密性检测装置中,所述通孔为条形孔。

6、在本实用新型的这种铝铸件组件气密性检测装置中,所述第一导向体和第二导向体呈旋转对称设置。

7、在本实用新型的这种铝铸件组件气密性检测装置中,所述第一导向体上设有第一导入口,所述第一导入口内具有第一导向斜面和第一定位区域,所述第二导向体上设有第二导入口,所述第二导入口内具有第二导向斜面和第二定位区域。

8、在本实用新型的这种铝铸件组件气密性检测装置中,所述支撑板的上下端面上设有夹持件,所述夹持件上设有多处夹持臂。

9、在本实用新型的这种铝铸件组件气密性检测装置中,所述第一安装板和第二安装板之间还设有一翻转杆,所述翻转杆由第一行程段、第二行程段和齿牙段组成。

10、在本实用新型的这种铝铸件组件气密性检测装置中,所述安装体上设有一定位部,所述定位部的中间形成容纳齿轮的缺口,所述定位部上设有对称的调节件,所述调节件与齿轮之间存在间隙。

11、实施本实用新型的这种铝铸件组件气密性检测装置,具有以下有益效果:该铝铸件组件气密性检测装置通过第一导向体和第二导向体的配合,实现齿轮与翻转杆之间距离改变,并且配合齿牙段实现支撑板翻转,能够实现不间断的自动化对铝铸件进行检测,缩短检测时间,提高了检测效率。

技术特征:

1.一种铝铸件组件气密性检测装置,其特征在于,包括:

2.根据权利要求1所述的铝铸件组件气密性检测装置,其特征在于,所述通孔为条形孔。

3.根据权利要求1所述的铝铸件组件气密性检测装置,其特征在于,所述第一导向体和第二导向体呈旋转对称设置。

4.根据权利要求3所述的铝铸件组件气密性检测装置,其特征在于,所述第一导向体上设有第一导入口,所述第一导入口内具有第一导向斜面和第一定位区域,所述第二导向体上设有第二导入口,所述第二导入口内具有第二导向斜面和第二定位区域。

5.根据权利要求1所述的铝铸件组件气密性检测装置,其特征在于,所述支撑板的上下端面上设有夹持件,所述夹持件上设有多处夹持臂。

6.根据权利要求1所述的铝铸件组件气密性检测装置,其特征在于,所述第一安装板和第二安装板之间还设有一翻转杆,所述翻转杆由第一行程段、第二行程段和齿牙段组成。

7.根据权利要求1所述的铝铸件组件气密性检测装置,其特征在于,所述安装体上设有一定位部,所述定位部的中间形成容纳齿轮的缺口,所述定位部上设有对称的调节件,所述调节件与齿轮之间存在间隙。

技术总结

本技术公开了一种铝铸件组件气密性检测装置,包括保持体、气缸、安装体和滑动体。保持体上端具有第一安装板,下端设有第二安装板,气缸延伸至第一安装板和第二安装板之间,第一安装板和第二安装板之间设有一安装体,安装体与气缸连接,安装体内部设有一通槽,通槽内具有滑动体。该铝铸件组件气密性检测装置通过第一导向体和第二导向体的配合,实现齿轮与翻转杆之间距离改变,并且配合齿牙段实现支撑板翻转,能够实现不间断的自动化对铝铸件进行检测,缩短检测时间,提高了检测效率。

技术研发人员:王国军,王永俊,韩谋欢

受保护的技术使用者:浙江奥凯金属制品有限公司

技术研发日:20231214

技术公布日:2024/8/1

- 还没有人留言评论。精彩留言会获得点赞!