一种压碎载荷工装的制作方法

本技术涉及滚动体检测的领域,具体涉及一种压碎载荷工装。

背景技术:

1、目前,滚动体尤其是滚子,在对该工件进行检测时,只对其工件精度进行检测,如硬度、直径、长度等,而对其它项目,如压碎载荷未关注,且压碎载荷也未纳入国家标准中,压碎载荷研究在不同的钢种、不同轮廓线下,同规格滚子之间存在的差异。而在对滚子设计和使用时,极限载荷计算是一件重要的工作,它能帮助我们确定滚子轴承的最大符合能力,以保证设备的安全运行。因此有必要研制一种压碎载荷工装,可对滚子的压碎载荷进行检测。

技术实现思路

1、本实用新型的目的在于克服现有技术存在的不足,而提供一种压碎载荷工装,操作简单方便,同时可快速测量滚子实际的压碎值。

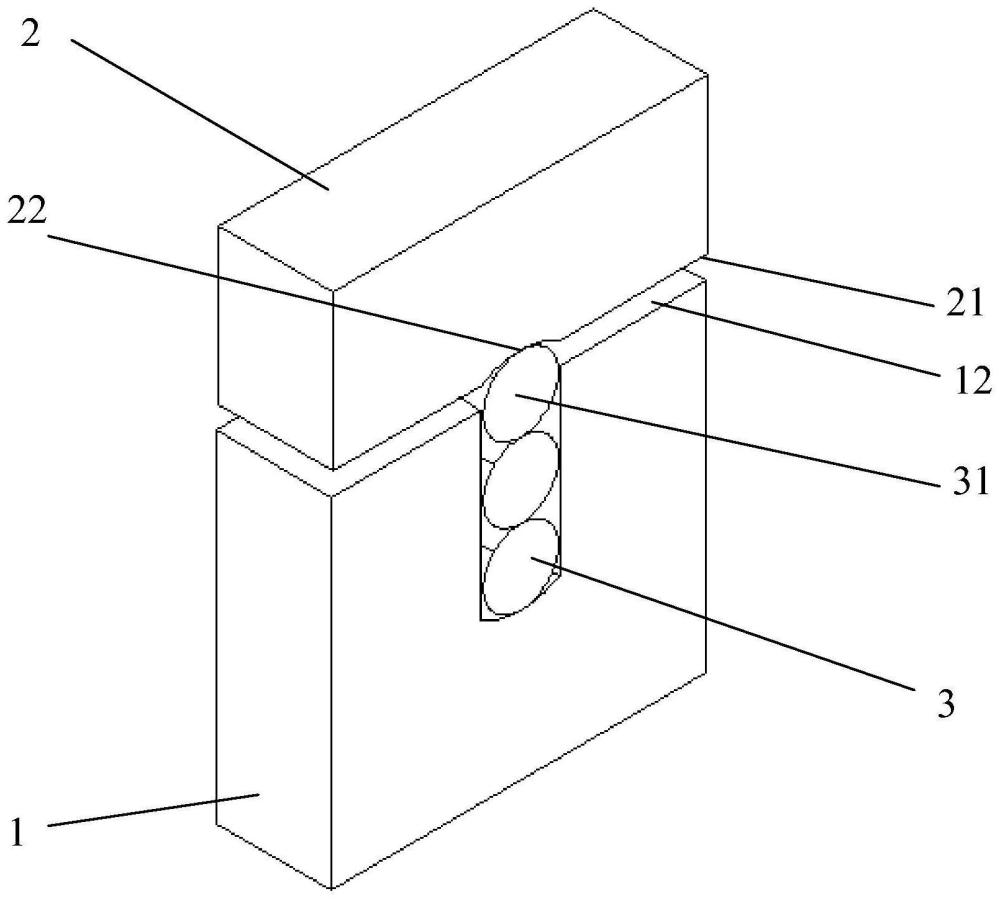

2、本实用新型的目的是通过如下技术方案来完成的:这种压碎载荷工装,包括底座、压板和工件,所述底座上开设检测槽,检测槽内用于置入至少一个工件,检测槽的宽度与工件的直径相匹配,当工件完全置入检测槽后,位于最上方的工件表面高出底座的上端面;底座上方设置压板,压板由压碎载荷试验机驱动下压,压板的下端面上开设弧形槽,用于接触并抵压最上方的工件。

3、作为进一步的技术方案,所述弧形槽与工件的直径相匹配。

4、作为进一步的技术方案,所述检测槽底部设置弧形面,弧形面与工件的直径相匹配。

5、作为进一步的技术方案,所述检测槽的两侧贯通底座。

6、作为进一步的技术方案,当弧形槽接触并抵压最上方的工件时,压板的下端面与底座的上端面之间形成间隙。

7、本实用新型的有益效果为:

8、1、检测槽与工件的直径相匹配,试验时工件能够均匀受力,不会因受力不均而发生晃动,避免压碎试验失败或压碎值有误差;

9、2、压板上设置与工件直径匹配的弧形槽,增大与被测工件的接触面积,并且能完整压住工件,防止工件在测试时与外部力接触;

10、3、工件全部置入检测槽后,位于最上方的工件高出底座的上端面,使得压板的作用力直接施加在工件上,不会被底座分担,保证测试结果的准确性。

技术特征:

1.一种压碎载荷工装,其特征在于:包括底座(1)、压板(2)和工件(3),所述底座(1)上开设检测槽(11),检测槽(11)内用于置入至少一个工件(3),检测槽(11)的宽度与工件(3)的直径相匹配,当工件(3)完全置入检测槽(11)后,位于最上方的工件(31)表面高出底座(1)的上端面(12);底座(1)上方设置压板(2),压板(2)由压碎载荷试验机驱动下压,压板(2)的下端面(21)上开设弧形槽(22),用于接触并抵压最上方的工件(31)。

2.根据权利要求1所述的压碎载荷工装,其特征在于:所述弧形槽(22)与工件(3)的直径相匹配。

3.根据权利要求1所述的压碎载荷工装,其特征在于:所述检测槽(11)底部设置弧形面(13),弧形面(13)与工件(3)的直径相匹配。

4.根据权利要求1所述的压碎载荷工装,其特征在于:所述检测槽(11)的两侧贯通底座(1)。

5.根据权利要求1所述的压碎载荷工装,其特征在于:当弧形槽(22)接触并抵压最上方的工件(31)时,压板(2)的下端面(21)与底座(1)的上端面(12)之间形成间隙。

技术总结

本技术公开了一种压碎载荷工装,涉及滚动体检测领域,包括底座、压板和工件,所述底座上开设检测槽,检测槽内用于置入至少一个工件,检测槽的宽度与工件的直径相匹配,当工件完全置入检测槽后,位于最上方的工件表面高出底座的上端面;底座上方设置压板,压板由压碎载荷试验机驱动下压,压板的下端面上开设弧形槽,用于接触并抵压最上方的工件。本技术结构设计简单,生产制作成本低,且还可以重复利用,操作方便,只需将被测工件放入工装中,同时将工装放入压碎设备中即可快速测量滚子实际的压碎值。

技术研发人员:熊武红,王国光

受保护的技术使用者:钱潮智造(石首)有限公司

技术研发日:20231215

技术公布日:2024/11/28

- 还没有人留言评论。精彩留言会获得点赞!